Как делают асфальтобетон. Репортаж с немецкого завода на трассе Минск — Гомель

Сложно поверить, что эта огромная конструкция периодически мигрирует с места на место. Весь завод, который выпускает 200—240 тонн асфальтобетона в час, можно перевезти и собрать заново за полтора-два месяца. Сейчас он находится возле трассы Минск — Гомель, реконструкция которой активно ведется. Обслуживают предприятие всего 14 человек (не считая водителей), благо технологии немецкие и автоматика заменяет большое количество рабочих. Самосвалы едва успевают забирать свежеприготовленный материал для наших трасс. Корреспонденты Onliner.by в подробностях изучили процесс производства асфальтобетона. Предлагаем фоторепортаж с одного из самых современных предприятий дорожной отрасли Беларуси.

Первый этап. Наш репортаж начинается в 17 километрах от асфальтобетонного завода. «Едем на повышенный», — объясняет начальник предприятия Павел Якимов. Повышенный — это участок железнодорожного пути, куда приходят составы с гранитным щебнем из Микашевичей. Он расположен на 1,5—2 метра выше уровня земли (так удобнее разгружать) — отсюда и название.

Поставки щебня имеют важнейшее значение. Работы на этом участке в сезон ведутся круглосуточно. Погрузчики, самосвалы беспрестанно лавируют между гор щебня. Он тоже бывает разным — крупных фракций, средних, мелких. Именно щебень, складываясь в своеобразную мозаику дорожного полотна, принимает основную нагрузку автомобилей.

А вот — так называемый отсев, напоминающий цемент. Как и песок, этот материал тоже выполняет роль наполнителя. Ведь щебень даже самых мелких фракций не способен полностью заполнить все пространство полотна. Отсев и песок заполняют пустоты, предотвращая появление сетки микротрещин.

— Логистика имеет важнейшее значение. Гонять на 300 километров в Микашевичи 30-тонные самосвалы нерентабельно, — объясняет по дороге на завод Павел Якимов. — Выгоднее и быстрее перевозить щебень по железной дороге. Поэтому при выборе площадки для размещения завода всегда идет рекогносцировка местности.

Второй этап. Самосвалами щебень доставляют на завод. Параллельно с карьера везут песок, а с разных частей Беларуси — битум и минеральные добавки.

— В состав асфальтобетона входят: во-первых, щебень разных фракций, во-вторых, песок, в-третьих, битум как самый важный материал, а в-четвертых, минеральные добавки, — говорят дорожники. — Во всех справочниках получаемый материал значится как асфальтобетон. Хотя, если разобраться, как раз бетона в нем-то и нет.

Третий этап. С карьера на завод везут песчано-гравийную смесь, в которой попадаются булыжники и валуны. Ее отправляют на «грохот» — звучную установку по отсеиванию камней, которая полностью отвечает данному ей рабочими названию. Технология простая: песок, засыпаемый в приемный бункер, по транспортерной ленте попадает в «грохот» и проходит через два сита, становясь в итоге чистым и желтеньким. Как на детской площадке!

Четвертый этап. Щебень укладывают в штабели с помощью бульдозера. Горы чистого, отфильтрованного песка и отсева расположены рядом. Все готово к загрузке в специальные бункеры, с которых начинается самый главный процесс — непосредственное производство асфальтобетона.

На площадке завода (он занимает около двух с половиной гектаров) не переставая ездят машины, пыль столбом. Кстати, есть ли здесь какая-то возможность привести себя в порядок после трудового дня? Оказалось, работники завода живут здесь же — в уголке построен строительный городок. Конечно, не трехзвездочная гостиница, но быт для временного жилища организован прилично: есть душ (специально бурили скважину), некое подобие кухни, спальные вагончики.

Пятый этап. Внимание! На завод прибыл битум, который в асфальтобетоне служит связующим веществом между щебнем, песком, отсевом. Как клей! Именно он при старении рассыпается, в покрытии появляются трещины. Весной в них попадает вода, которая превращается в лед. При температурных переходах через ноль происходит постоянный процесс расшатывания полотна. Так что качество битума имеет важнейшее значение. Ведь если клей плохой, то в непогоду ботинки подошвой будут черпать воду.

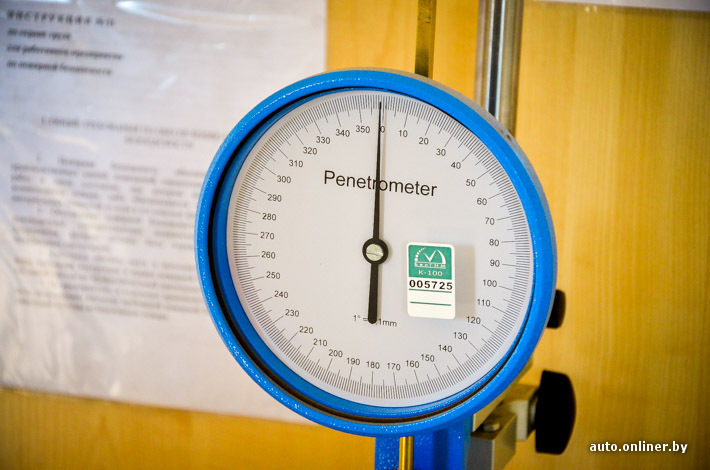

— Перед тем как залить битум в резервуары, отбираются и исследуются образцы — мы проверяем соответствие заявленным маркам (их у битума несколько), — объясняет Павел Якимов. — Все это называется входным контролем. Например, с помощью пенетрометра устанавливается вязкость. Также измеряется температура размягчения. В специальные колечки заливается образец, его полчаса выдерживают на воздухе, потом охлаждают до +5 градусов по Цельсию. Затем битум помещают в электронную мешалку и задают определенную скорость вращения и температуру нагрева. После этого на битум кладут металлический шарик и смотрят, за какое время тот коснется нижнего уровня площадки.

Часто водители интересуются, а сколько в асфальте нефти? Как оказалось, доли процента. Например, в асфальтобетоне используется всего 4,5—6% битума, который, как известно, является остаточным продуктом переработки нефти. «Причем плюс-минус одна десятая имеет значение. Если битума будет больше, чем надо, то асфальтобетон получится жирным, в жару он будет плавиться. А добавишь меньше положенного — станет сухим и в большие морозы потрескается. Ученые постоянно работают над идеальной формулой для наших климатических условий», — объясняют специалисты.

Шестой этап. Погрузчики отправляют в приемный бункер песок и щебень. Вот где не обошлось без человеческого участия. Рабочий следит, чтобы внутрь не попали доски, железяки и другой крупногабаритный мусор. Иначе это может повредить транспортерную ленту. Чем-то процесс напоминает приготовление эдакого промышленного коктейля.

Седьмой этап. В три резервуара заливают битум, который признали соответствующим стандартам. Этот процесс тоже проходит параллельно с подготовкой щебня, песка, отсева. Температура в резервуарах поддерживается на уровне порядка +160 градусов по Цельсию.

— Битум выпускают оба наших нефтеперерабатывающих завода. Но в горячее время спрос на него очень высокий. Чтобы получить, очередь приходится занимать с ночи, — рассказывает начальник завода. — Водители приезжают, ночуют и утром загружаются, чтобы процесс производства асфальтобетона был непрерывным.

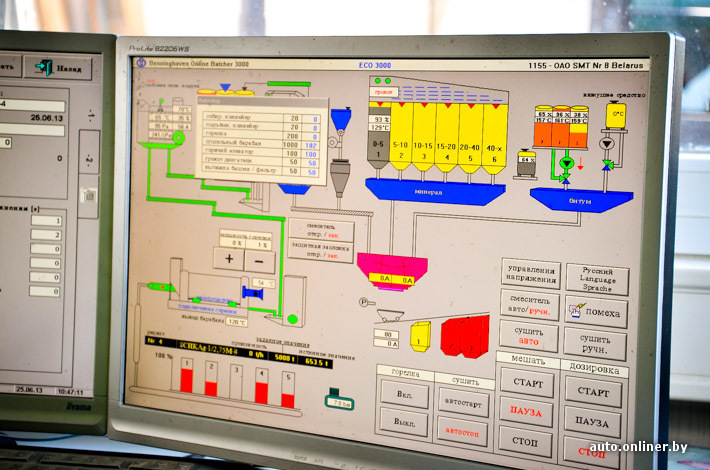

Восьмой этап. Поскольку предприятие автоматизировано, никто, конечно, установку вручную не запускает. Этот процесс происходит в операторской, в которой находятся шкафы управления — мозги завода. Здесь оператор (по заданию мастера) задает нужные алгоритмы. На мониторе хорошо виден весь технологический процесс.

«Немецкий завод Benninghoven — это бренд! Он лучший» — даже удивились нашему незнанию сотрудники предприятия, когда мы решили уточнить информацию по поводу логотипа. Перед работой на оборудовании, которое заменяет десятки людей, многие проходили специальное обучение.

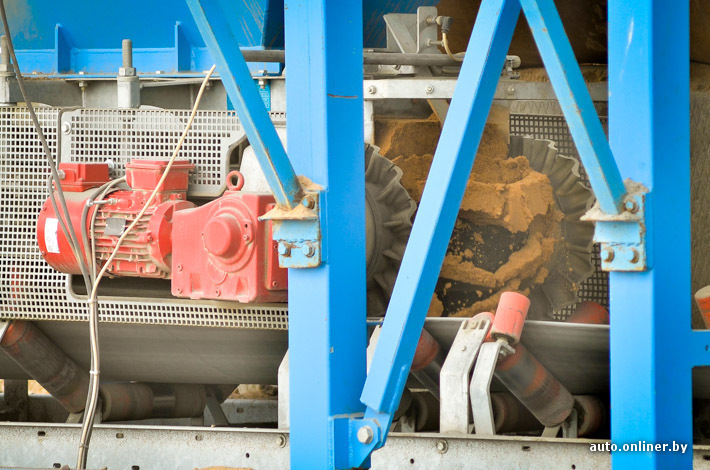

Девятый этап. Каждый бункер в зависимости от установленных оператором алгоритмов с определенной скоростью запускает порцию щебня, песка или отсева. Все это движется по транспортерной ленте прямиком в сушильный барабан. Происходящее на данном этапе пока еще можно видеть.

Десятый этап. В сушильном барабане горелка разогревает полученную смесь до +170—180 градусов по Цельсию. Во-первых, чтобы избавить от влаги. А во-вторых, чтобы подготовить материал к перемешиванию с битумом и минеральными добавками — обволакивание должно происходить равномерно, без температурных колебаний.

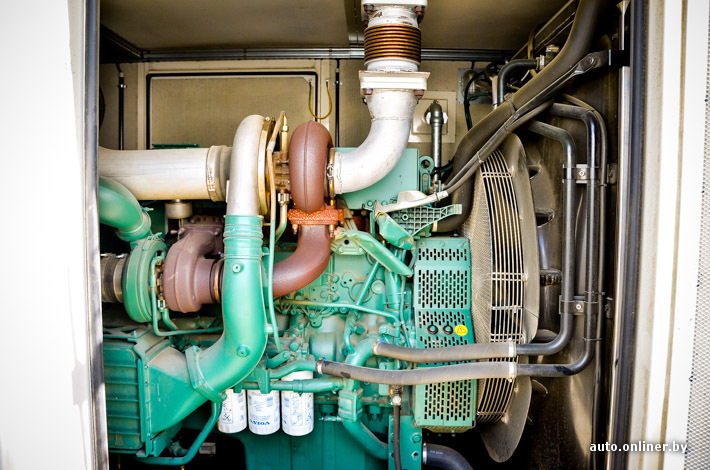

Надо заметить, что асфальтобетонный завод — довольно энергоемкое производство, которое требует прокладки высоковольтной линии электропередачи. Это затяжной процесс, поэтому на заводе есть дизель-генератор с двумя двигателями. Один обеспечивает освещение в стройгородке. Второй способен поддерживать весь завод в работоспособном состоянии. И это при расходе около 60 литров дизтоплива в час.

Одиннадцатый этап. На площадке раздается грохот. Элеватор горячих материалов с помощью специальных ковшей доставляет горячую смесь на самый верх, чтобы пропустить ее через 5 рядов сит.

Так материал распределится равномерно. В каждой «порции» должны присутствовать все нужные фракции материалов — от мелких до крупных.

В это же время добавляются битум и минеральный порошок. Все происходит в системе труб и скрыто от глаз.

Двенадцатый этап. Получившийся асфальтобетон размешивают два вала с лопатками. Его взвешивают и отправляют в скиповую тележку. Слышен характерный запах горячего асфальта. Даже в жару от завода исходит волна тепла.

Тринадцатый этап. После взвешивания скиповая тележка доставляет асфальтобетон наверх, в бункер. Это занимает буквально несколько секунд. Тележка неустанно курсирует туда-сюда. В бункере может храниться до 180 тонн, своеобразный резерв. «Это большой плюс, поскольку еще до того, как первые машины придут на завод, мы уже можем начать работать, — говорят сотрудники завода. — Нет простоев, а значит, предприятие работает более эффективно. К слову, наш рекорд — 2269 тонн асфальтобетона за 10-часовую смену».

Четырнадцатый этап. Снова возвращаемся в лабораторию, где проверяют состав полученного асфальтобетона. Делается это довольно просто: в специальную печь помещают емкость с образцом. Битум выгорает. Потом берут три сита и просеивают щебень. Получившиеся порции взвешивают. Ничего сложного. Обычное математическое действие.

Пятнадцатый этап. Наконец, из бункера асфальтобетон выгружают в самосвал. Количество может регулировать как оператор, так и сам водитель. МАЗ может увезти около 20 тонн, а Volvo, например, забрал 30 тонн.

Шестнадцатый этап. Теперь груженую машину остается взвесить (при заезде на завод она уже проходила эту процедуру). Рабочий помогает накрыть асфальтобетон термопокрывалом. Таковы требования технадзора. Укладка ведется при температуре +110 градусов по Цельсию. Все! Вереница самосвалов движется на дорогу, чтобы выгрузить асфальт с пылу с жару и вернуться за очередной партией.