Идем по следу протектора. Репортаж с «Белшины»

Самое завораживающее — это когда полуфабрикаты складываются в будущую шину. Сборка занимает всего 40 секунд при минимальном участии человека. Остается отправить покрышку в пресс-форму, где их, словно пирожки, буквально «выпекают» под высокой температурой и давлением. С пылу с жару колесо попадает на транспортерную ленту. А затем каждую шину испытывают на биение, силовую неоднородность, конусный эффект. Корреспонденты Onliner.by отправились на «Белшину», чтобы зафиксировать каждый этап и рассказать о процессе в специальном репортаже.

От маркетолога до испытания

Старожилы говорят: завод десять лет назад и сейчас — две большие разницы. Изменилось буквально все: оборудование, подходы к технологическому процессу, выведение моделей на рынок, требования к качеству. Честно говоря, это ощущается. Бобруйское предприятие оставило целостное впечатление — здесь каждый выполняет свою, но при этом общую задачу.

А начинается жизнь шины с изучения рынка маркетологами. Потом собирается технический совет, который решает — перспективная это модель или нет. В случае положительного ответа к разработке приступает совместная группа разных специалистов. Она будет заниматься всем — от разработки и постановки покрышки на производство до проведения испытаний.

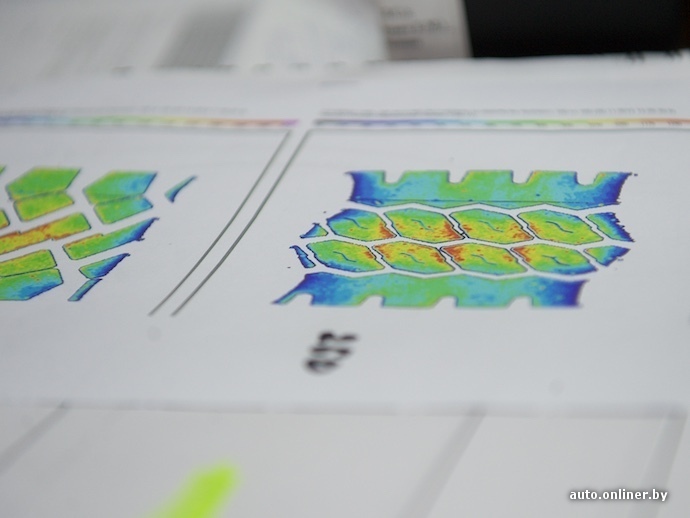

Инженерно-технический центр занимается проектированием шин и дизайном рисунка протектора. Этому теперь уделяется большое внимание — старые «шашечки» в далеком прошлом.

Всех секретов проектирования и дизайна нам, конечно, не раскрыли. Зато изучить производственный процесс в деталях удалось.

В основе шины — полуфабрикаты

Нас ведут на заготовительный участок. Сюда свозят полуфабрикаты — резиновые смеси разных составов. А первейшее сырье при их изготовлении — это натуральный каучук. Между прочим, материал высшего сорта. Он и запахом, и цветом напоминает копченую рыбу. Так что пахнет в цеху специфически.

Полуфабрикат №1. Протектор

Резиновая смесь поступает в листах. Каждая партия в обязательном порядке проходит экспресс-контроль и сопровождается паспортом. В нем указана дата изготовления, вязкость и другие показатели. Смесей много, они очень разные. Вот эта, например, — для протектора зимних шин.

Смесь отправляют в линию экструдирования (от лат. «выталкивание»). Оборудование из Германии, поэтому работает по-немецки четко: лента медленно поступает по транспортеру в воронку (скорость составляет всего 10 метров в минуту), где вращающийся шнек увлекает смесь за собой. Весь процесс контролируется компьютером. «Принцип работы экструдера — как в мясорубке. Шнек проталкивает резиновую смесь вперед. За счет трения смесь нагревается и становится пластичной, более податливой. Обратите внимание на легкое потрескивание. При этом создается избыточное давление, и смесь выдавливается из экструдера, принимая форму детали», — объясняют технологи.

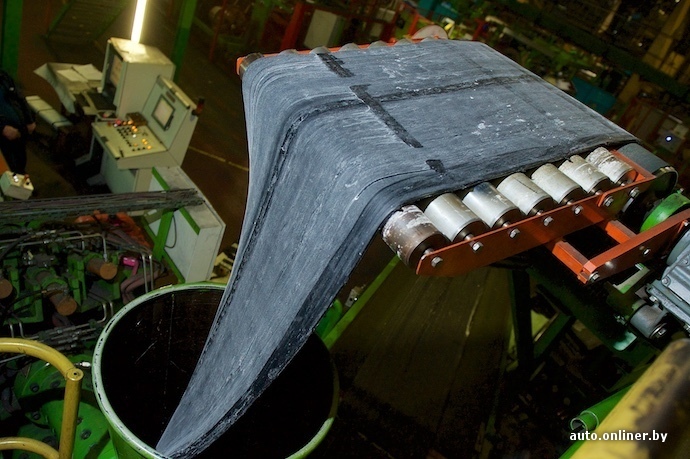

В машину направляются три вида резиновых смесей. Они разные по характеристикам. Одна жесткая, другая — мягкая, третья — что-то среднее между первыми двумя. А на выходе получается дублированная заготовка протектора для зимних шин. Смесь более мягкая, чем для летних покрышек. Предназначена для эксплуатации от минус 50 до плюс 10 градусов по Цельсию.

Дополнительно накладывается технологическая прослойка. Ее задача — обеспечить прочную связь между протектором и металлобрекером.

Затем на заготовку наносят маркировку: какая смена участвовала в изготовлении, в какой день, указывается также модель.

После этого протектор охлаждают в специальной стометровой ванне. Осталось закатать его в кассету и отправить на склад предварительного хранения.

Чтобы смесь стабилизировалась, требуется четыре часа. Затем протектор отправят на сборку.

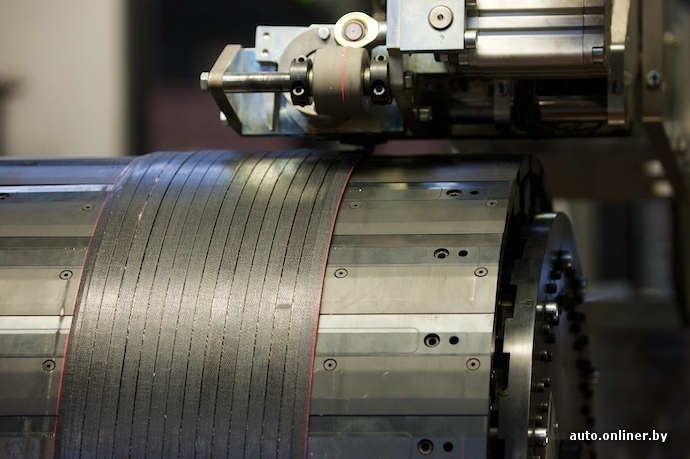

Полуфабрикат №2. Металлокорд

Еще один полуфабрикат — это металлокорд, который закупают в Жлобине, на БМЗ. Он придает шине окружную жесткость и предохраняет ее каркас от повреждения. Например, в случае наезда на гвоздь. Металлическая нить «запаяна» в резиновый слой. Металлокорд обрезинивается на специальном оборудовании и превращается из отдельных нитей в плотное обрезиненное металлокордное полотно.

А затем это полотно разрезается под необходимым углом на определенную ширину корда, как того требует конструкция шины. Бобина вставляется в питатель. Затем лента подтягивается магнитами к гильотине. И клац! Готово.

Оператору остается следить за стыковкой заготовок, что происходит автоматически. Опять-таки обращаем внимание на то, что машина требует минимального участия человека. Завод инвестировал миллионы евро в современное оборудование лучших мировых производителей. Старые станки были отправлены в утиль.

Полуфабрикат №3. Текстильный корд

Не все знают, что при производстве автомобильных шин применяется обрезиненный текстильный корд. Из него также изготавливают каркас покрышки. Каждая нить выдерживает 182 ньютона на разрыв. Мы попробовали разорвать ее голыми руками — ничего не вышло. Корд нужно нарезать поперечно на заданную ширину, и делает это машина. Белые дренажные нити служат для отвода воздуха во время сборки шин.

Полуфабрикат №4. Гермослой

Наконец, четвертый полуфабрикат, нужный для шины, — это гермослой. Благодаря ему в бескамерных покрышках удерживается воздух. Это газонепроницаемый и самый внутренний слой шины. Линия изготовления напоминает линию по производству протектора. В экструдер также подается резиновая смесь в виде ленты.

Кроме самого гермослоя, который плохо соединяется с каучуками общего пользования, здесь производят также технологическую прослойку. Она не только склеивает гермослой и каркас шины, но еще и служит буферной зоной.

Всего за 40 секунд

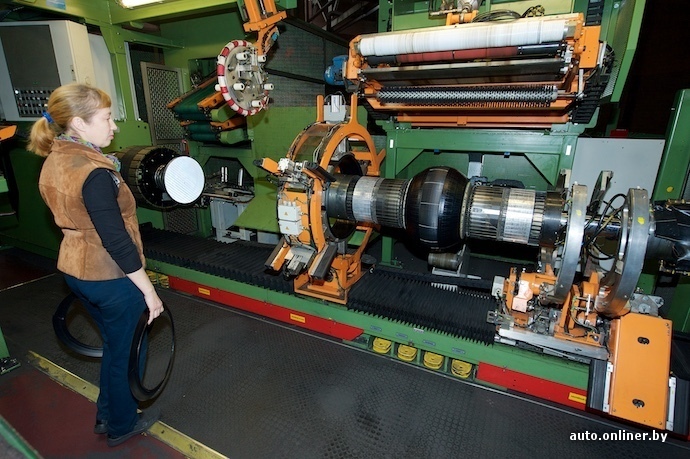

Сборка шины, занимающая 40 секунд, — самый наглядный и захватывающий процесс. Фактически всю работу проделывает роботизированный комплекс. Оператору нужно только взять два крыла и вставить их в питатель.

Автоматика подает гермослой и боковины на сборочный барабан. Затем в считанные секунды на них накладывается текстильный корд. После этого машина стремительно переносит крылья на получившуюся заготовку.

Мгновенно в каркас закачивается воздух. Этот этап называется формовкой. Шина обретает привычные очертания. Осталась маленькая деталь: машина заворачивает боковины на каркас.

Теперь накладывается самый главный слой — протекторный. Это он контактирует с поверхностью дороги при движении автомобиля. Машина накладывает металлокорд в два слоя крест-накрест. Сверху все это покрывается экранирующим слоем, поверх которого укладывается протектор.

Теперь брекерно-протекторный пояс переносится на каркас покрышки. Подчеркнем еще раз — процесс сборки происходит очень быстро. Комплекс собирает 500 шин за восьмичасовую смену. Впечатляющая скорость! Оператору остается забрать покрышку и отправить на вулканизацию, где шина обретет последние привычные для водителей черты.

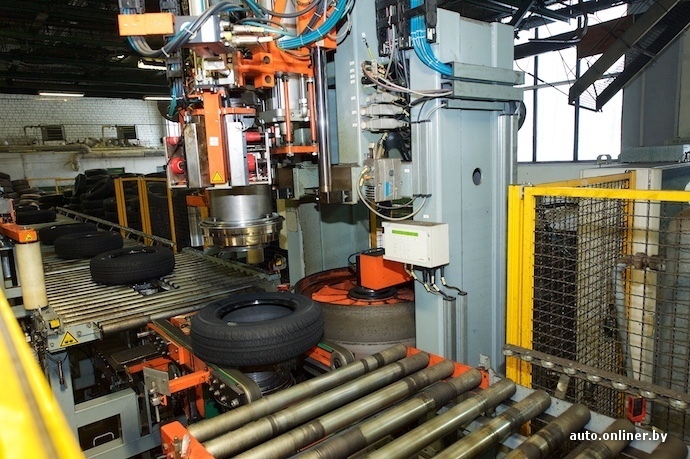

Вулкан и рисунок

Перемещаемся в следующий цех. Здесь довольно душно, поскольку этот этап сопровождается высокой температурой. Шину нагревают и создают определенное давление. Во время вулканизации происходит физико-химическая реакция и, как следствие, «сшивка» молекул каучука с образованием трехмерной пространственной сетки.

Шина автоматически закладывается в пресс-форму, на внутренней части которой — оттиск будущего рисунка протектора и ламелей. Вулканизация занимает от 10 до 20 минут в зависимости от массы и размеров покрышки.

Когда пресс-форма открывается (а этот процесс тоже контролируется компьютером), от шины исходят клубы пара. Как будто пончики выпекают!

На покрышку теперь нанесена вся информация: о дате изготовления, оборудовании. Сведения о вулканизации заносятся в базу данных и будут храниться на сервере в течение пяти лет.

Затем шину подхватывает транспортерная лента и доставляет на еще одну обязательную процедуру, во время которой специальным ножом обрезаются выпрессовки.

Тест-драйв шины

В последние годы на «Белшине» большое внимание уделяется качеству выпускаемых покрышек. Это принципиальный вопрос. Сейчас на предприятии особенно подчеркивают: контроль касается 100% шин! Мы не могли не потребовать доказательств.

Цех, в котором происходит контроль качества, занимает большую площадь. Здесь каждая шина проходит визуальный контроль. Затем она попадает на автоматизированные линии инспекции качества. «В частности, тут измеряется геометрия покрышки, силовая неоднородность, статический и динамический дисбаланс, конусный эффект», — объясняют специалисты.

Например, автоматика создает давление в шине и проводит измерение по окружности. При этом улавливаются изменения радиальной силы. Зачем это делается? Чтобы определить неоднородность, если в покрышке есть слишком жесткая или мягкая точка.

Иногда автомобилисты говорят: «бьет руля». Это тоже может быть из-за дефекта шины. Чтобы такого не допустить, используют приборы, которые измеряют радиальное и боковое биение. Допуски по этому показателю очень жесткие. Отклонение даже в 1 мм может сказаться на комфортности езды.

Особо измеряется геометрия покрышки, когда она накачана воздухом. Создается нагрузка в одну четверть веса машины. То есть моделируются условия, близкие к реальным. А затем измеряются векторные силы при нагрузке, так как эти параметры также влияют на комфортность езды.

* * *

Большинство продукции уходит в Россию. Нам сообщили: уже готова партия для новых Lada Vesta. Поскольку завод работает с крупными автопроизводителями, на «Белшине» периодически проводится внешний аудит со стороны, например, «АвтоВАЗа», КАМАЗа, Renault и 70 других партнеров предприятия со всего мира. Это нужно для подтверждения международных сертификатов. На данный момент 62% от общего объема производства поставляется на экспорт. Попав на международный рынок, белорусское предприятие не растерялось и, думается, со временем будет только набирать баллы. Во всяком случае, подходы в Бобруйске современные и рыночные.

Перепечатка текста и фотографий Onliner.by запрещена без разрешения редакции. db@onliner.by