Как готовят шинный премиум? От разбора химического состава до теста на Porsche Cayman

«Тормози!» — успел выкрикнуть пассажир. А в моей голове уже промелькнули мысли о перевернутом Audi RS3, сумме страховки, вынужденной задержке в чужой стране. Надо было проверить трассу перед заездом. Трек попался нелегкий: с острыми поворотами, горками и «провалами». И вот что мы имеем: 90 км/ч, поворот в 90 градусов и резкий спуск за ним. Скорость ошибок не прощает. Но почему-то самый быстрый хетчбэк на этой планете простил мою. Или все же дело в шинах? Зацепив внешний край поребрика, мне удается выровнять RS3 и продолжить. Так проходил тест премиальной резины на закрытой немецкой трассе. В итоге, правда, не обошлось без аварий — в первую очередь по вине пилотов. Ими стали журналисты из разных стран. Специалисты показали нам, каким образом проводят тест шин и, собственно, как их делают. О применении одуванчиков и изобретений Леонардо да Винчи в современном производстве, «выпекании» резиновых «пончиков», а также маневрировании на 110 км/ч — в нашем репортаже.

«Шины — единственное, что соединяет дорогу и автомобиль», — любят повторять сами производители. Маркетологи умело находят акценты для создания новых трендов. Правда, только улыбаются, когда слышат рассказы о белорусской моде ездить летом на зимней резине. В то же время, по информации импортеров, доля премиальных брендов (как автомобилей, так и шин) не просела и в кризисные времена. Возможно, поэтому Continental решила провести презентацию новой летней линейки SportContact6 в первые дни осени. «Максимум сцепления, максимальная точность управления», — как молитву повторяли представители компании. Для достижения этой цели надо преодолеть пять этапов.

Шаг 1. Химия

Мы не можем сказать, как изготавливают саму резину на производствах Michelin и Goodyear, но на «Белшину» сразу свозят полуфабрикаты — смеси разных составов. Первейшее сырье при их изготовлении в Бобруйске — это натуральный каучук высшего сорта, запахом и цветом напоминающий копченую рыбу. Компания Continental не так давно стала наряду с каучуком использовать и сок одуванчиков. Мы решили уточнить у доктора Буркхарда Виса (Burkhard Wies), вице-президента по разработке, главное: зачем?

«Во время подъема автомобильного производства в Германии столкнулись с нехваткой каучука для производства резины (как материала). Каучуковые деревья растут 20 лет, их сок нужно завозить из субтропических стран, — начал издалека господин Вис. — Еще в 40-е годы ученые разработали технологию получения из одуванчиков сока, ничем не уступающего по свойствам „традиционному“. И вот спустя более 60 лет нам удалось воплотить идею в жизнь. В Баварии на специальных плантациях мы выращиваем „сорняки“ (из России, к слову) до больших размеров. В каждой шине, помеченной специальным знаком, используется около 0,5 литра сока».

Хорошо, сок одуванчиков — один из ингредиентов той самой резины, из которой потом изготавливают шину. Но что в ней есть еще? Если говорить с точки зрения химии, то — несколько десятков элементов: натуральных и синтетических. Некоторые из них держатся в секрете — хозяйка никогда не раскрывает тайный ингредиент своего фирменного блюда.

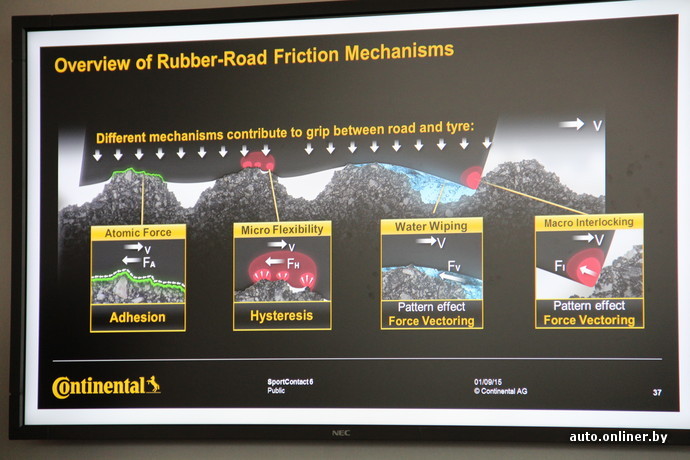

Именно на химическом этапе регулируют свойства физические: адгезию (сцепление поверхностей разнородных твердых и жидких тел), гистерезис (способность сохранять деформацию), вывод воды, взаимное сцепление на макроуровне. В общем, все непросто.

В зависимости от поставленной задачи меняют доли компонентов (полимеры, черный уголь, кварц, резина). Цель производителя — та самая молитва «максимум сцепления, максимальная точность управления». На графике она отмечена зеленой зоной. Каждый из элементов обладает своим свойством, поэтому повышая один показатель, мы отдаляемся от идеала по другому. Это как с рецептом шарлотки: добавишь больше яблок — пирог будет более сочным, но менее пышным. С «тестом» определились, теперь настает пора «запекания».

Шаг 2. «Выпечка»

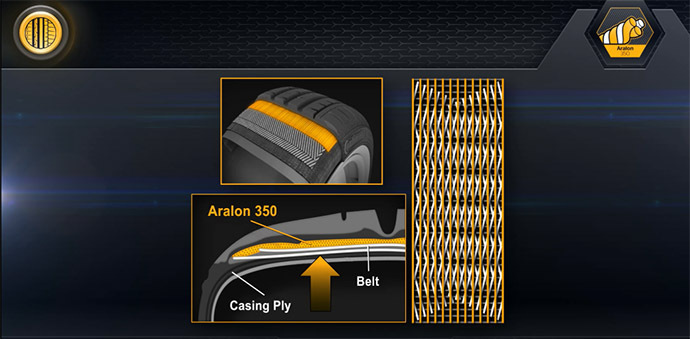

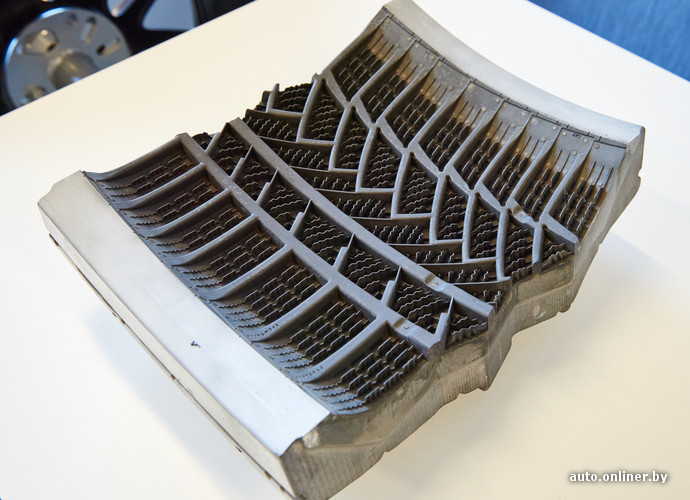

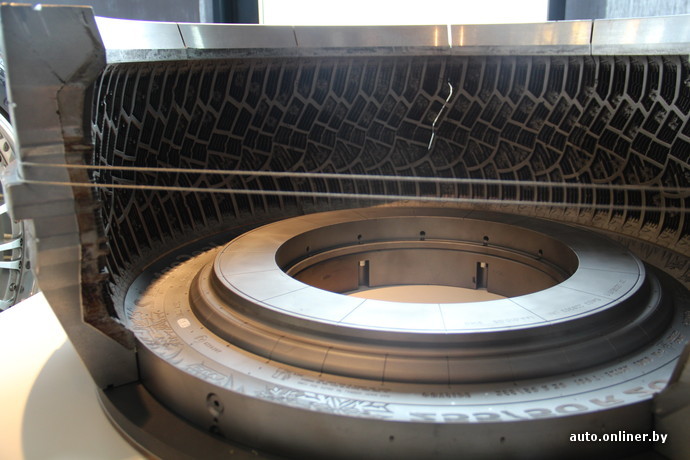

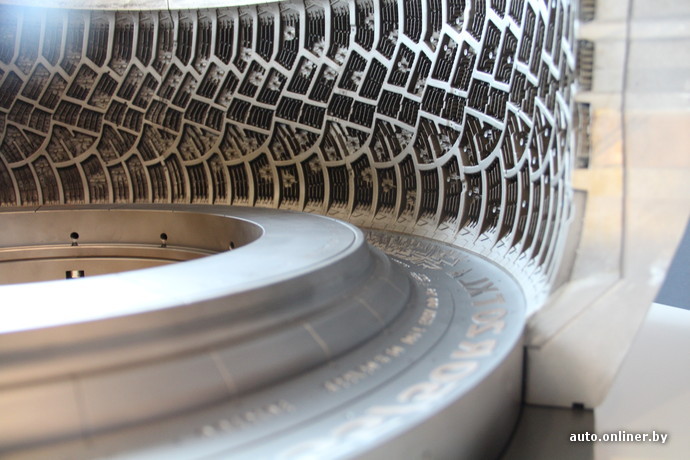

Этот процесс, по нашим сведениям, мало чем отличается на разных производствах. Заготовку, в которой уже есть корд, гермо- и протекторный слои, отправляют в печь, то есть на вулканизацию в пресс-форме. «Выпекают» резиновые «пончики» и японцы в Yokohama, и белорусы на «Белшине», и немцы в Continental. Разница состоит в рисунке протектора. Как именно он проектируется — еще одна коммерческая тайна. Известно, что размер каждой линии, ее угол и расположение выверяет не один десяток специалистов. Как рисунок наносится на металлическую форму, используемую для оттиска?

Такой простой вариант, как фрезерование (вырезание в металле ламелей, выемок и дырок), на самом деле не очень прост. Чтобы понять это, достаточно взглянуть на инструменты. Диаметр некоторых из них составляет не больше миллиметра. По словам представителей немецкой корпорации, часть прорезей выполняется вручную. Металлическую форму разрезают не под прямым углом, чтобы не допустить разнородности и швов в шине. С помощью такой формы «выпекают» в основном летнюю резину.

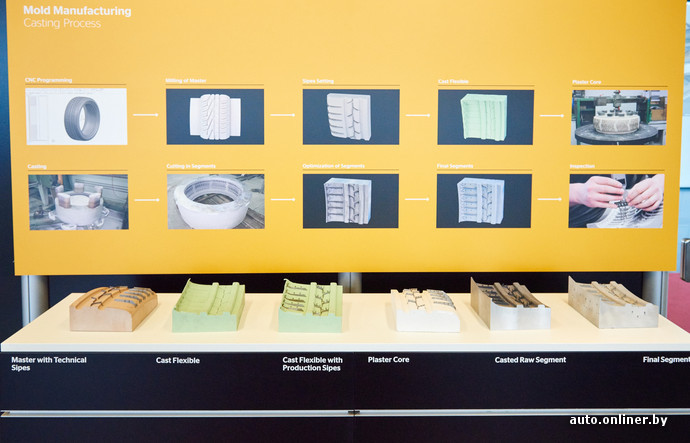

Для составления формы с глубоким рисунком протектора используют еще более сложную технологию — литье. Из искусственного дерева изготавливают «мастер», в него вставляют ламели. В гибком пластике выполняют оттиск «мастера». В пластик заливают гипс, а уже в застывший гипс — алюминий. После корректировки и тестирования форма готова, можно «печь» резину. Этот процесс имеет так много этапов по одной простой причине: чтобы достать металлическую форму, приходится разбивать гипсовую заготовку, она уже не подлежит восстановлению. Естественно, «авторский мастер» уничтожать не станут.

Шаг 3. Тестирование тормозом

Пожалуй, самый зрелищный и эмоциональный этап в нескором процессе выпуска шин — это тесты. Химики намешали, инженеры посчитали и разметили, станки произвели, а что получилось в итоге? Пока не проверишь — не узнаешь. Один из самых известных тестов — измерение тормозного пути. Практика почти на всех испытательных полигонах схожа: машину разгоняют до 90 км/ч и резко «в пол» давят на тормоз. Оборудование ловит момент, когда пилот нажимает на педаль, и выдает данные о пройденном с момента торможения расстоянии. Это и будет показателем того, насколько шина хорошо справилась. Немцы предоставили журналистам возможность опробовать 5-секундный разгон Porsche Cayman и еще более резкое торможение на сухом и мокром покрытии.

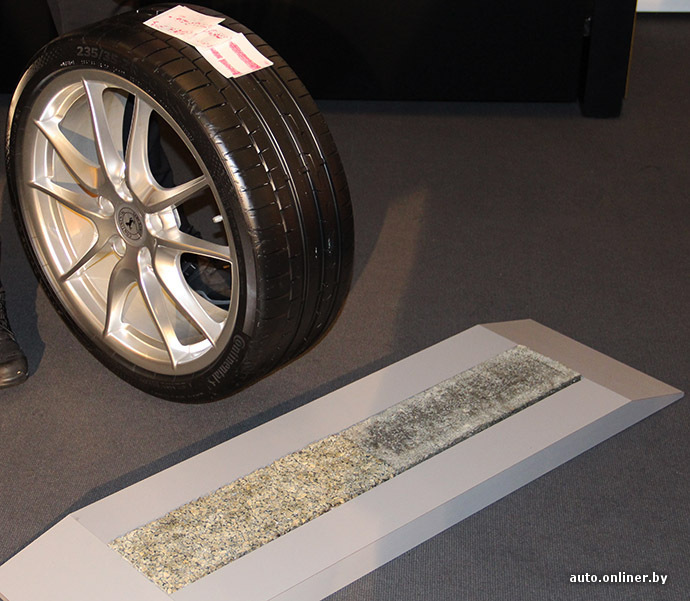

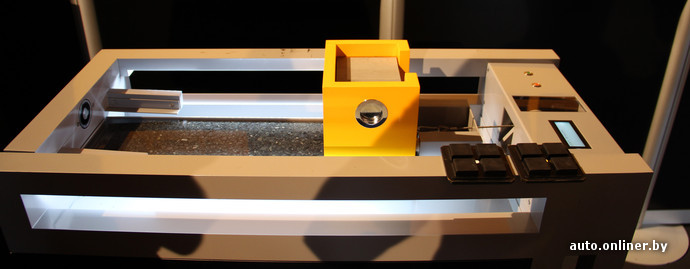

В реальности же люди в этом процессе не участвуют. Машина разгоняется в специальном боксе, педаль тормоза нажимает робот. В этом самом боксе есть возможность менять покрытие: асфальт, гравий, брусчатка и так далее. Разница в контактных пятнах на разных дорогах хорошо видна на фотографии ниже.

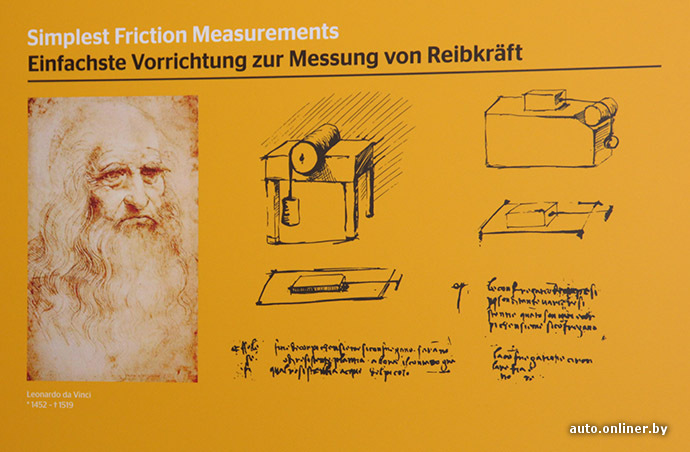

Порой тестировщики выезжают в поля — проверить работу резинного состава на конкретном покрытии в «живых» условиях. Тогда им на помощь приходит устройство, которое еще в средние века изобрел для измерения трения Леонардо да Винчи. Оно выглядело как стол, на котором размещалась форма. В нее вкладывался испытываемый материал, к форме крепилась веревка, к бечевке подвешивался груз.

Современный аппарат воссоздает для образца резины те же условия, в которых находится шина при торможении. В результате программа выдает данные, сопоставимые с тормозным путем в реальных условиях. Хотя, конечно, испытать разгон и резкое торможение на Porsche Cayman — намного интереснее. Правда, не так весело, как маневрировать на скорости в 110 км/ч.

Шаг 4. Проверка точности управления

В этом тесте уж точно нельзя обойтись без пилотов. Журналисты присутствовали на презентации линейки, предназначенной для спортивных автомобилей. А потому цепкость резины решено было проверять на скорости в 110 км/ч. Благо на Porsche Cayman разогнаться до этой отметки спидометра можно буквально за 6 секунд.

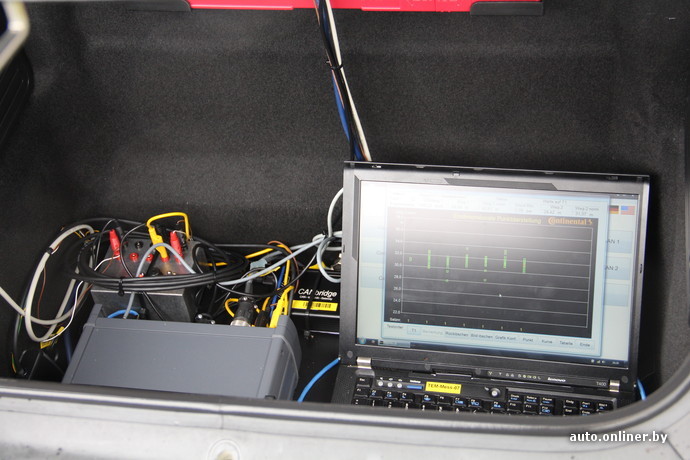

Тестируют отклик шин на повороты рулевого колеса. То есть исследователей интересует, насколько (по вине резины) отклонится машина от заданной водителем траектории. На руль помещают отметку. Над приборной панелью для удобства крепится шкала. Зеленым и белым цветами (большой и малый радиус соответственно) отмечены зоны, где должна оказаться отметка во время маневрирования. Пока пилоты виляют на трассе, датчики отправляют данные для обработки в компьютер.

Не могу сказать, что от такой поездки остались положительные впечатления. Те, кто решился прокатиться во время теста в качестве пассажира, еще долго потом жаловались на тошноту. Для подобных испытаний все же нужно обладать хорошо развитым вестибулярным аппаратом.

Шаг 5. Субъективные впечатления, анализ тестов

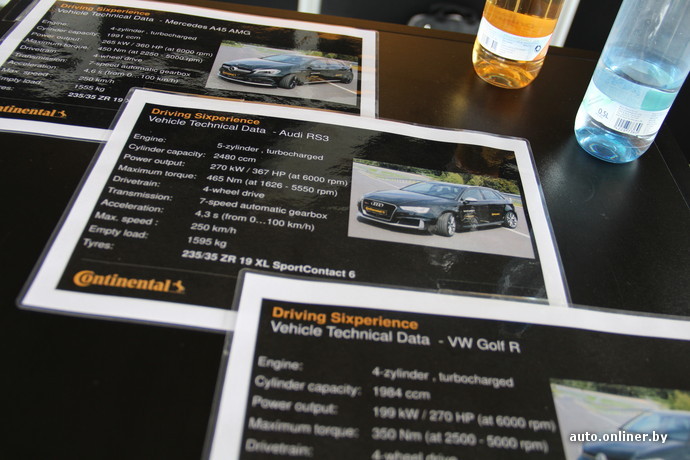

Возможно, многие журналисты и приехали на презентацию ради этих мгновений — возможности оторваться на треке на лучших немецких «хот-хетчах»: Audi RS3, Mercedes A45 AMG и Volkswagen Golf R.

Мой выбор пал на RS3. Автомобиль мощный, но очень юркий. Мы вписывались в коварные повороты трассы на скоростях, которым бы позавидовали «спешуны» с минской кольцевой. Просто сумасшедший разгон, звук 5-цилиндрового 367-сильного двигателя, вжимание в кресло на прямых участках. Трек не позволил машине показать все, на что она способна, но, наверное, этого и не требовалось — чего стоит уже описанный выше случай, когда я чуть не вылетел на повороте. Того полученного опыта было вполне достаточно, чтобы проникнуться идеей «максимум сцепления, максимальная точность управления».

После скоростных маневров на трассе и испытаний в стиле «педаль в асфальт» как-то нелепо выглядела авария, произошедшая уже на парковочной площадке. Один из журналистов не рассчитал расстояние до впереди остановившегося — вот и образовался «паровоз». Немцы-организаторы лишь махнули рукой на поцарапанные бамперы, хотя признались: в боксах ждали как минимум три «запасные» машины.

Позже, когда ритм сердца начал приходить в норму, нам огласили результаты тестирования. У SportContact6 все замечательно.

Вероятно, данные, собранные журналистами (непрофессиональными пилотами), и подлежат сомнению. Но мы знаем, что до нас такую же работу проделали профессионалы. Было бы иначе — шины просто не увидели бы свет.

Перепечатка текста и фотографий Onliner.by запрещена без разрешения редакции. nak@onliner.by