Это отдельный город со своими принципами и стандартами. Как устроена работа крупного логистического центра изнутри

Это отдельный город со своими принципами и стандартами. Как устроена работа крупного логистического центра изнутри

Когда человек со стороны оказывается на складе, у него неминуемо создается ощущение полного хаоса: вокруг снуют погрузчики с палетами, штабелеры поднимают на верхние этажи хрупкий товар, бесконечно подъезжают новые и новые фуры, и все это под аккомпанемент сигналов сканеров штрихкодов. Первое впечатление, конечно, обманчивое. На самом деле все подчинено строгой системе, каждый кладовщик и комплектовщик выполняет поставленную задачу. Даже коробок спичек учтен программой, которая знает, в какой ячейке он находится. В партнерстве с компанией «БелТрансСпутник» рассказываем о том, как изнутри устроен крупный логистический центр.

Логистический центр, о котором пойдет речь в репортаже, находится рядом с гродненской трассой в нескольких километрах от Минска. «Мир меняется, и подходы в бизнесе тоже, — вкратце рассказывает о тенденции последних лет директор логистического центра „Двадцать четыре“ Юрий Шестак. — Теперь крупные продовольственные ретейлеры стремятся сконцентрироваться на ведении основного бизнеса, а складские и логистические услуги отдать на аутсорсинг, что позволяет, скажем, сети гипермаркетов получить максимальный маржинальный доход, не распыляясь на решение других задач. Это предопределило появление таких структур, как 3pl-оператор».

3pl-оператор (Third Party Logistics — в пер. с англ. «сторонняя логистика») не только принимает на свои склады под ответственное хранение продукцию клиента, но также оказывает полный комплекс логистических услуг: складирование, экспедирование и доставку груза в конкретный торговый объект в указанное клиентом время.

Почему растет спрос на такие услуги? В развитых странах стремятся заниматься своим делом и концентрироваться на профильном бизнесе. А еще это вопрос больших денег. Для сети магазинов выгоднее вложить 15 миллионов евро в новый торговый объект, чем в логистический центр. Что же касается рисков, то, по словам нашего собеседника, все оговорено в контракте и обеспечено финансовыми гарантиями.

Поначалу кажется, что организовать работу склада проще простого: принял товар, а когда поступила заявка — доставил. Делов-то!

Но когда погружаешься в детали, понимаешь, насколько это сложный механизм. Каждые сутки логистический центр в среднем разгружает, принимает, распределяет и доставляет около 300 тонн разнообразной продукции. Малейший сбой в цепочке из 20—30 операций может привести к коллапсу и срыву договоренностей. А это финансовые потери не только для логистического центра, но также для партнеров-ретейлеров и так далее.

В общем, цена малейшей ошибки высока. Поэтому система выстроена так, чтобы предотвращать просчеты и минимизировать потери. На примере конкретной партии товара расскажем об особенностях работы логистической цепочки, описав наиболее важные этапы.

Первый этап: ожидаемый приход

Работа начинается еще до доставки товара в логистический центр. В отдел учета и товародвижения по электронной системе «1С» от клиента (например, ретейлера) поступает документ о товаре, который должны вот-вот привезти, — мол, ждите.

В профессиональной среде логистов такой документ называют «ожидаемым приходом». По сути, это перечень данных с описанием товара: наименование, количество, цена и так далее.

На этом этапе сотрудники отдела сверяются со своим архивом и уточняют, поступал ли данный груз в логистический центр ранее. Если система его не «знает», то потребуется оформлять паспорт на товар, где будут указаны вес, габариты, хрупкость и так далее.

Будь то бананы или микроволновки — все подлежит строгому учету и документированию. С этого начинается логистика и работа с любым грузом.

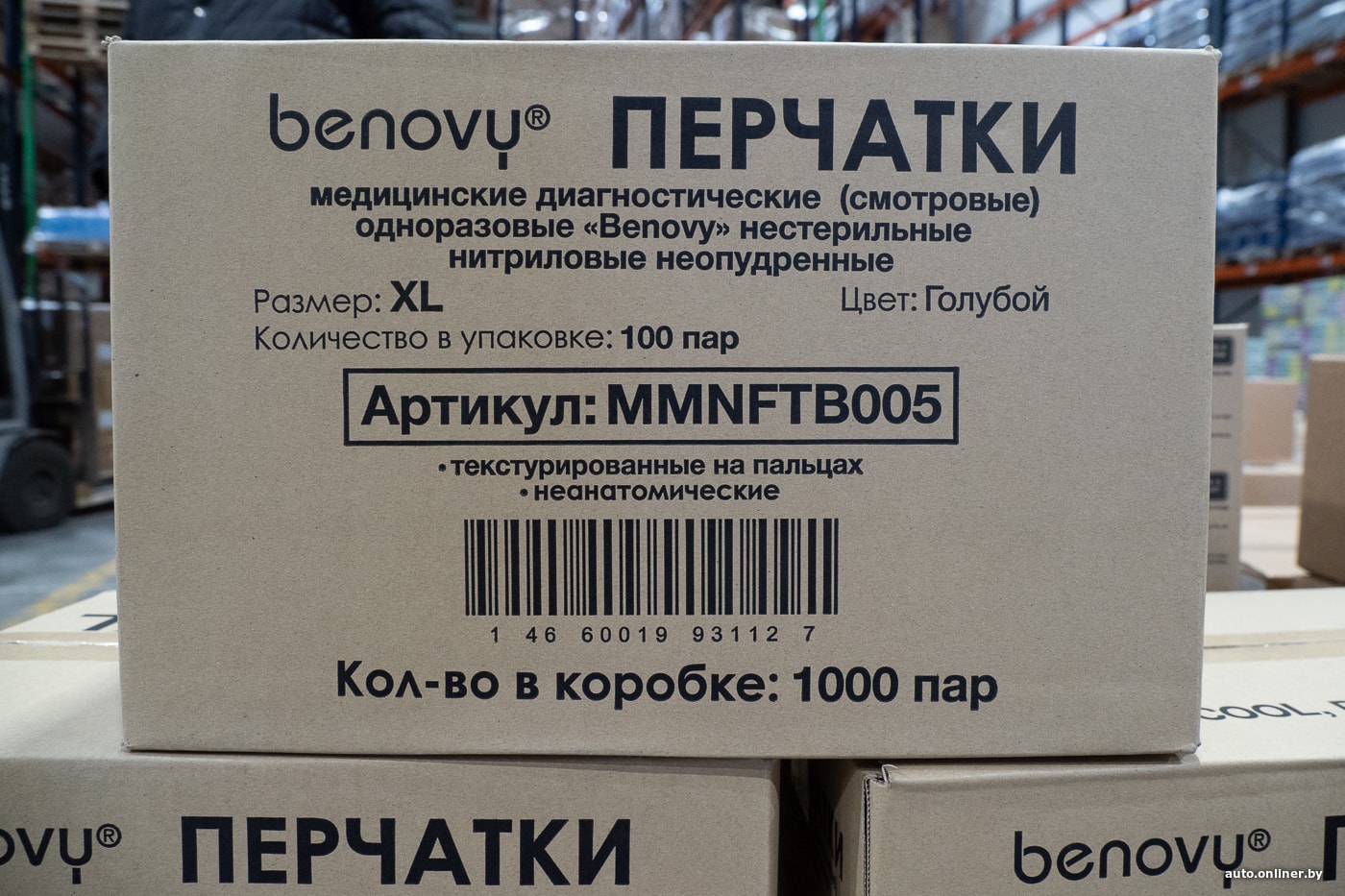

Товаром, за которым мы будем следить, станет партия перчаток, произведенных в Малайзии. В конечном счете они наверняка поступят в аптеки, но прежде коробки попадут в водоворот складского учета, распределения, хранения и доставки.

Второй этап: предприемка

В логистический центр приходит фура, в прицепе которой находятся коробки с перчатками. Склад уже готов и ждет товар. Водитель предоставляет необходимые документы, и начинается разгрузка. Пломба прицепа вскрывается в поле зрения видеокамер. Эти меры необходимы, чтобы исключить спорные случаи.

Каждая операция в логистическом центре контролируется и внимательно отслеживается. На территории склада установлено более 230 видеокамер, что позволяет исключить «белые пятна». По словам логистов, чаще всего споры возникают при изменении веса фруктов/овощей. За сутки они могут дать усадку на 0,15%. Вроде бы немного, но если речь о 20-тонной партии, то это уже 30 кг.

Коробки с перчатками из Малайзии на складе. С товаром сразу же начинают работу сотрудники логистического центра. Это еще не приемка, а только подготовка к ней.

Первым делом коробки сортируют, разбивая на небольшие партии в зависимости от размера — ХS, S, M, L, XL. Каждая партия (т. н. грузовой модуль) получит идентификационный номер и будет восприниматься в системе как отдельная позиция.

Во время этого этапа некоторые коробки (не все) вскрывают, чтобы проверить содержимое и подсчитать количество. Таким образом контролируют общее количество единиц поступившего товара.

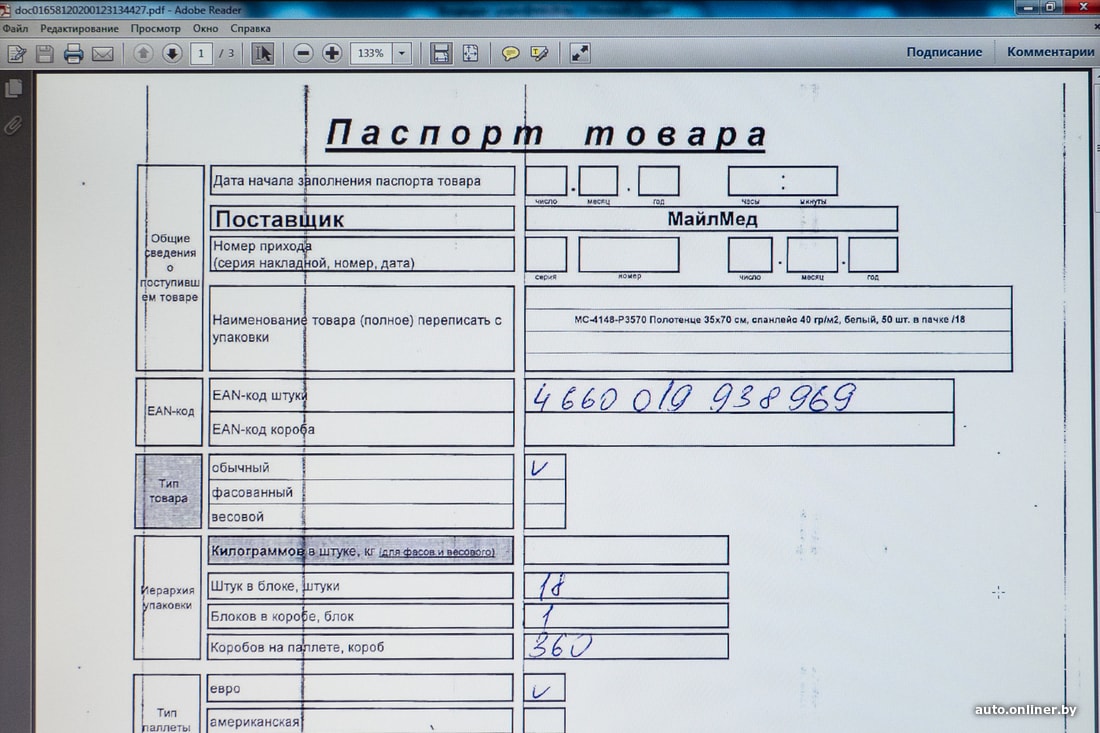

Третий этап: оформление паспорта товара

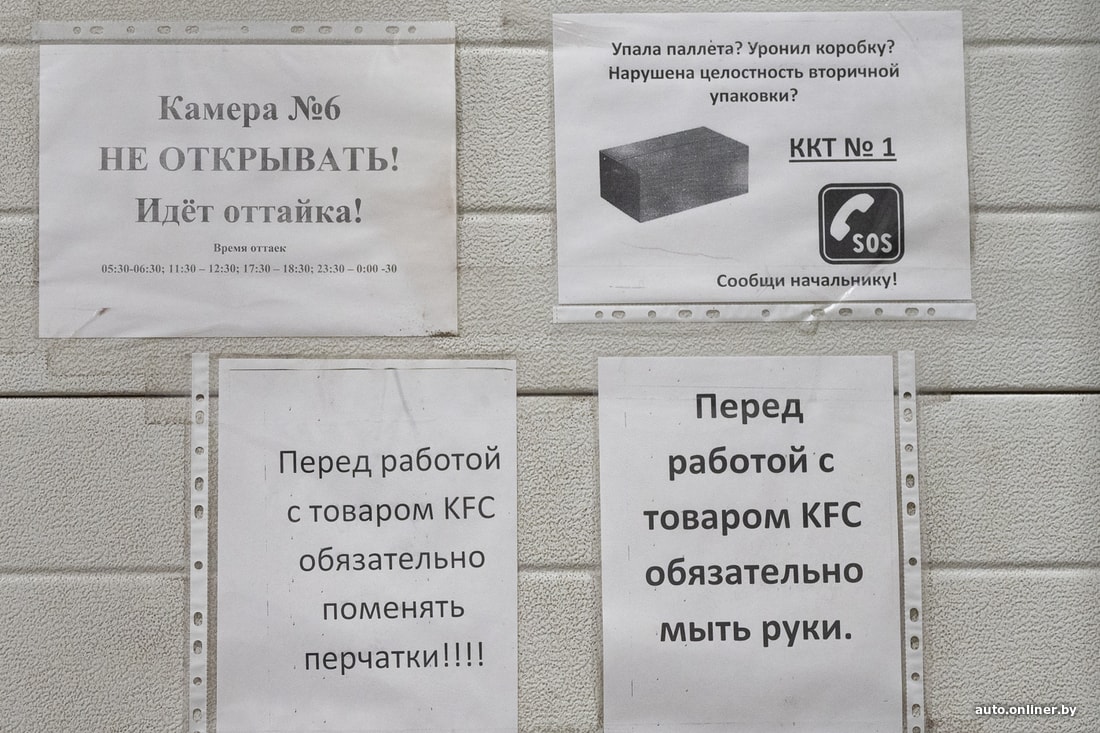

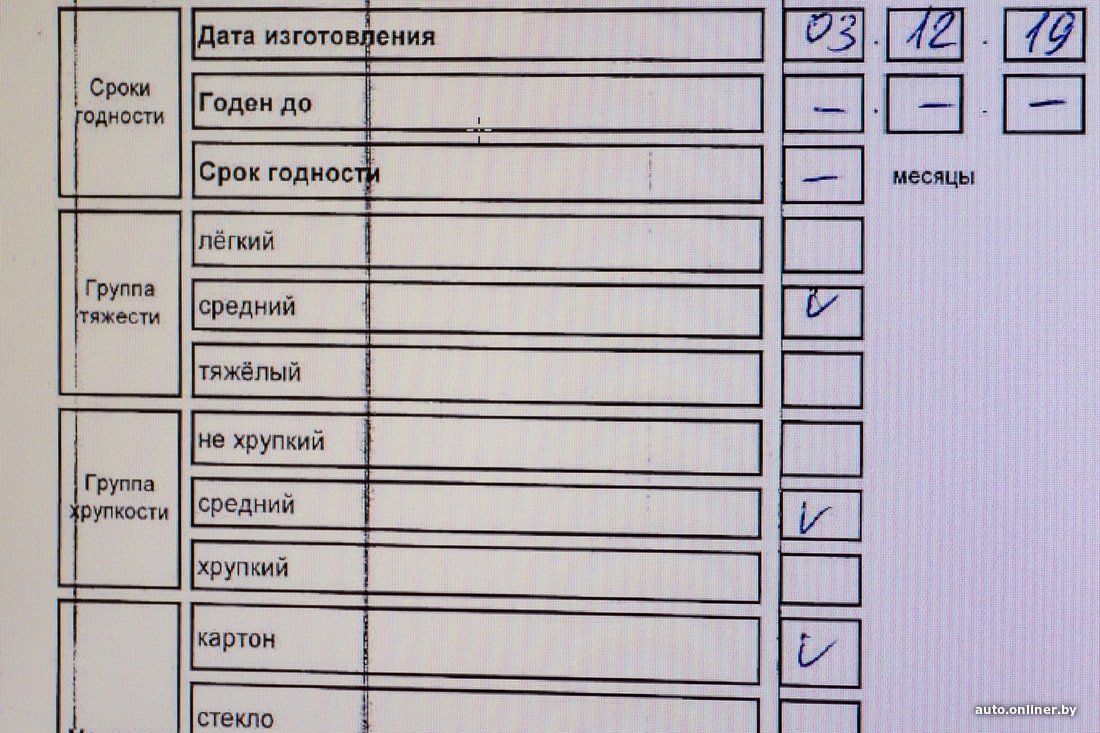

Параллельно начинается оформление бумаг. Составляется паспорт товара. Сначала кладовщик вручную заполняет стандартную форму, указывая массу, объем, размер коробок, материал тары и пр. Получив эти данные, система управления складом впоследствии определит, где будет храниться товар, в какой ячейке, при какой температуре.

Данный логистический центр ориентирован на ретейл и занимается всеми группами продовольственных товаров. Обустроены т. н. теплый и холодный склады. Бакалея хранится при +12—18 °C. Охлажденная продукция — в отсеках, где поддерживается температура +2—6 °C. Замороженную продукцию доставляют в морозильные камеры, в которых градусник показывает −18 °C.

А что же отслеживаемый нами товар? Перчатки относят к товару средней хрупкости и среднего веса, поступили они в картонных коробках. Каждая весит 12 кг, размеры — 60×40×40 см. Все четко и по делу.

Четвертый этап: сверка данных

Большое количество операций в логистическом центре связаны с перепроверкой информации. Контролируется буквально каждый шаг, поскольку любая ошибка может привести к повреждению товара или потере его в системе. Так что это не банальная перестраховка, а важный этап для учета и управления.

В отдел учета и товародвижения поступает паспорт товара, составленный на складе. Здесь не видят товар вживую, а работают только с документами. На этой стадии данные сопоставляются с информацией, поступившей от клиента. Если требуется, сотрудники вносят дополнительные характеристики и подтверждают получение товара.

Руководитель отдела демонстрирует, как происходит процесс: «Вот заявка от клиента, поступившая в электронном виде. А вот паспорт товара, который мы получили от наших коллег, работающих непосредственно на складе. Если все сошлось, то товар запускают в работу, паспорт объекта поступает в систему управления складом (англ. Warehouse Management System, WMS)».

Можно считать, что сейчас паспорт товара готов и запущен в работу. В нем указано все, что имеет значение для хранения и движения коробок с перчатками по складу: тип палеты, срок годности, размер тары и пр.

Пятый этап: приемка

Только сейчас доходит черед приемки. Важность этого этапа нам объясняют так: «Корректно произведенная приемка позволяет минимизировать количество возможных ошибок в будущем. Если же допущена неточность, то обязательно возникнут проблемы при отборе. Например, комплектовщик начнет искать товар и не сможет его найти. Это проблема. Представьте, как отыскать нужную коробку на складе, где может храниться до 20 тысяч палет одновременно».

В руках кладовщика терминал сбора данных. Устройство нужно для того, чтобы работать с листом ожидаемого прихода в электронной форме. Сотрудник склада считает количество коробок, вносит данные в терминал и назначает каждому грузовому модулю уникальный номер (размещен в виде штрихкода на наклейке).

Каждый грузовой модуль (в нашем случае партии коробок ранжированы по размеру — XS, S, M, L, XL) и есть единица хранения на складе. Коробки объединяют в небольшие партии, чтобы оптимизировать процесс и не возиться с каждой в отдельности.

Кладовщику остается еще раз сверить данные, но уже на компьютере, и отправить партию перчаток, разбитую на несколько грузовых модулей, в систему управления складом (WMS).

Шестой этап: оформление задания на размещение

Это происходит без участия человека. Система управления складом (WMS) сама формирует задание на размещение, исходя из заданных параметров — температуры хранения, габаритов, веса.

Именно поэтому так важны предыдущие этапы. В случае ошибки, скажем, при приемке любая неточность может привести к потере товара или неправильному хранению. Так что все данные на каждой стадии проверяют по десять раз.

Седьмой этап: размещение товара на складе

Подбираемся к финалу. Остается разместить товар. Для этого используются погрузчики или штабелеры.

Штабелер — складская машина, оборудованная подъемником для размещения грузов на стеллажах в несколько ярусов.

Водитель погрузчика (штабелера) получает задание от системы управления складом (WMS), по которому находит грузовой модуль. Так партия перчаток приходит в движение. Программа может назвать конкретную ячейку или предложить свободное размещение. В последнем случае водитель принимает решение сам.

Для ориентирования на складе принята своя система. Ряды можно идентифицировать с помощью буквенных обозначений: AA, AB, АС, AD, AE и так далее. Товары складируются в несколько этажей, у каждой ячейки есть свой номер. Это можно сравнить с адресом в городе: улица, дом, подъезд, этаж, квартира.

Найдя нужную ячейку, водитель привязывает грузовой модуль к ней, сканируя штрихкод. Всё. Теперь система знает расположение товара.

Восьмой этап: доставка в торговый объект

Логистический центр работает круглосуточно без выходных круглый год. Каждый день до 17:00 его сотрудники принимают заявки от ретейлеров: что, куда, в каком количестве и во сколько доставить. Ночью тоже кипит работа: комплектовщики формируют партии товаров для транспортировки в магазин, аптеку или на автосервис.

Как это происходит? Сотрудники отдела учета и товародвижения, увидев заявку от ретейлера, обрабатывают ее и размещают в системе складского учета (WMS).

Получив задание, комплектовщик начинает работу. Находит нужную ячейку, доставляет товар в зону для загрузки. Но это только одна позиция из заявки клиента. Поэтому работник склада отправляется за новым и новым товаром. Когда партия сформирована, сотрудники центра готовят документы и происходит погрузка.

Девятый этап: загрузка в автомобиль

Товар покидает пределы склада в грузовом автомобиле. Несмотря на огромный оборот логистического центра, его автопарк не такой уж большой — всего десять 5- и 10-тонников. Остальное доставляют индивидуальные предприниматели на собственном транспорте. Сейчас на рынке огромная конкуренция и проще отдать эти услуги на аутсорсинг. Одно из важных условий — на смартфоне перевозчика должно быть установлено приложение «БелТрансСпутник».

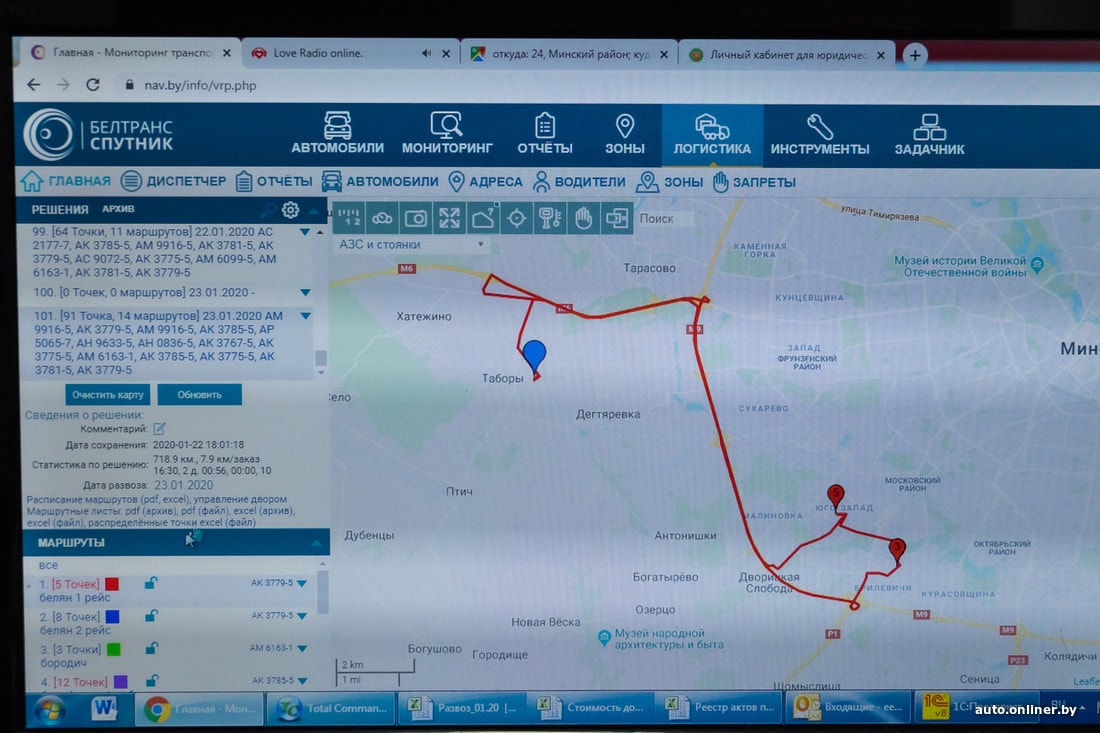

— В среднем каждый водитель за одну поездку доставляет товар в пять точек, — рассказывают сотрудники логистического центра. — Раньше мы формировали маршрут вручную в течение 3—4 часов. Несмотря на большие временные затраты, все равно допускались ошибки. То есть требовалась автоматизация процесса. Оптимальным решением стала программа, разработанная «БелТрансСпутник». Она работает в связке с приложением для перевозчиков и позволяет построить оптимальный маршрут в зависимости от входящих данных: куда, какой товар и во сколько необходимо доставить.

По словам разработчиков приложения, функционал чрезвычайно простой и призван упростить задачу водителям, а вовсе не контролировать их.

— В случае отклонения от графика или совершения ошибки (например, товар не был доставлен в нужном объеме) система сразу реагирует, высылая уведомление, — говорят специалисты. — Это позволяет в режиме реального времени исправить ситуацию, отправив вторую машину с нужной продукцией или изменив маршрут.

Десятый этап: товар доставлен клиенту

Сотрудники логистического центра определяют для себя задачу так: к моменту открытия магазина товар должен быть доставлен. Чтобы прилавки были заполнены, а покупатель мог приобрести свежие продукты.

— Любой малейший сдвиг может привести к срыву многоходовки, состоящей из 20—30 операций, — подытоживает директор логистического центра «Двадцать четыре» Юрий Шестак. — Допустим, ретейлер доставил не 30, а 60 тонн продукции. Это означает, что придется задействовать вдвое больше сотрудников, пересмотреть всю цепочку, изменить график по приемке, размещению и формированию товаров. На реагирование остается час-полтора. Иначе произойдет коллапс.

Все автомобили логистического центра используют систему спутникового контроля транспорта «БелТрансСпутник».

Система помогает сократить расходы транспортных компаний на 15—40% за счет считывания с двигателя точного расхода топлива, выявления подлинного пробега и оптимального выстраивания маршрута с учетом пробок.

«БелТрансСпутник» оценивает экономичность езды, составляет рейтинг водителей и указывает на конкретные ошибки в управлении автомобилем.

Доступ к системе: 17,5 рубля/авто/месяц + НДС.

Номер телефона: (8 017) 284 00 28.

Спецпроект подготовлен при поддержке ЧУП «БелТрансСпутник», УНП 190604746.

Библиотека Onliner: лучшие материалы и циклы статей

Auto.Onliner в Telegram: обстановка на дорогах и только самые важные новости

Быстрая связь с редакцией: читайте паблик-чат Onliner и пишите нам в Viber!

Перепечатка текста и фотографий Onliner без разрешения редакции запрещена. ng@onliner.by