«Мимо вас проезжает трехкомнатная квартира в Питере». Так делают шины на «переродившемся» российском заводе

Шины — единственное, что напрямую связывает машину с дорогой, поэтому их выбор является важным мероприятием, а состояние — синоним или антипод безопасности. Примерно 80% успеха при этом зависит от смеси, из которой эту самую покрышку производят. На некоторых предприятиях рецепт смеси настолько засекречен, что нет ни одного сотрудника, который знал бы его от А до Я. Мы побывали на одном из российских заводов, где нам подробнее рассказали о том, из каких компонентов состоит такая смесь и какой природный «клей» используют в шине, а также продемонстрировали магию рождения покрышек, о которых вы наверняка слышали. Рассказываем о каждом из этапов производства.

Был Nokian, стал Ikon. Что изменилось на шинном заводе после санкций?

Двадцать километров или примерно час езды от Санкт-Петербурга — и перед нами предстает Всеволожск. Мчимся по городу — ничего особенно примечательного, но жизнь кипит: люди спешат на работу или в магазин. Наша же цель — завод финского шинного бренда Nokian, который обосновался здесь еще 19 лет назад. Ой, то есть, извините, Ikon. Вывеска сменилась вместе с владельцами: в марте 2023 года иностранная компания продала производство российской «Татнефти» из-за санкций.

При этом, как утверждают на заводе, производство не останавливалось ни на день: как и прежде, 24/7 здесь пахнет резиной, крутятся шестеренки, вдумчиво работают у станков сотрудники. Последних — около 1200 человек. Можно сказать, что немного — все благодаря автоматизации многих процессов.

На завод просто так не попасть: мы как приглашенные гости обошлись демонстрацией паспортов и получением пропуска с номерком, который терять не рекомендуется. Начинаем, конечно, с цифр и презентации. Представители завода рассказывают: с уходом иностранных «хозяев» они по сути ничего не потеряли. Если совсем грубо — выпускают те же самые шины, но с новой этикеткой. Команда, технологии, рецептура, сырье, оборудование — все осталось прежним.

Пресс-формы, которые штампуют на покрышках название бренда и другую информацию, пришлось оперативно свозить в Китай и вернуть с необходимыми изменениями, но в целом завод живет как и жил.

Утверждают, что и производственная мощность осталась та же — 17 млн шин в год. Но выпускать столько покрышек не имеет смысла: продавать их нынче можно только в России, Беларуси и Казахстане. В 2023 году, как рассказали на предприятии, загрузка производства составляла 33%, в 2024-м увеличилась до 50%.

В общем, выбрасываем из головы Nokian и учим новые названия:

- премиальные шины — Ikon Autograph;

- среднеценовые шины — Ikon Nordman переименовываются в Ikon Character;

- бюджетные шины будут называться Attar (производятся в Казахстане) и Bars (в Узбекистане). Недорогую продукцию обещают в ближайшее время активнее привозить на белорусский рынок.

Не могла на шинном производстве отразиться и «китайская автомобильная революция», захватившая территорию СНГ. Пришлось подстраиваться и выпускать покрышки для авто из Поднебесной: машины-то выезжают из салонов на «лете», а на «зиму» счастливым обладателям «китайцев» нужно «переобуваться» за свои кровные. Поэтому Ikon этим летом продемонстрировал 18 новых типоразмеров для холодной поры года.

Завод в цифрах

Производственная мощность — 17 млн шин в год

Загрузка — около 50%

Режим работы — 24/7

Количество сотрудников — более 1200

Так производят шины: семь этапов

По всей территории завода можно найти небольшие парковки для велосипедов и самокатов. Площадь предприятия внушительная — ее сравнивают с 22 футбольными полями, поэтому для передвижения многие работники используют двухколесный транспорт.

Дорогу приходится делить с роботизированными погрузчиками (точнее — AGV-тележками). Пешеходам же нужно тесниться за желтой чертой на полу. Вряд ли, переступив ее, вы станете участником ДТП, но все же технику безопасности лучше не нарушать. Как минимум для спокойствия нашего сегодняшнего «шинного» гида Олега Смекалова, технического тренера цеха резиносмешения.

— Мимо вас проезжает трехкомнатная квартира в Петербурге, — экскурсовод указывает на те самые роботележки.

Описывать весь процесс в деталях очень сложно и долго. Так что давайте сокращать. По сути шины делаются так:

- первый этап — изготовление резиновых смесей;

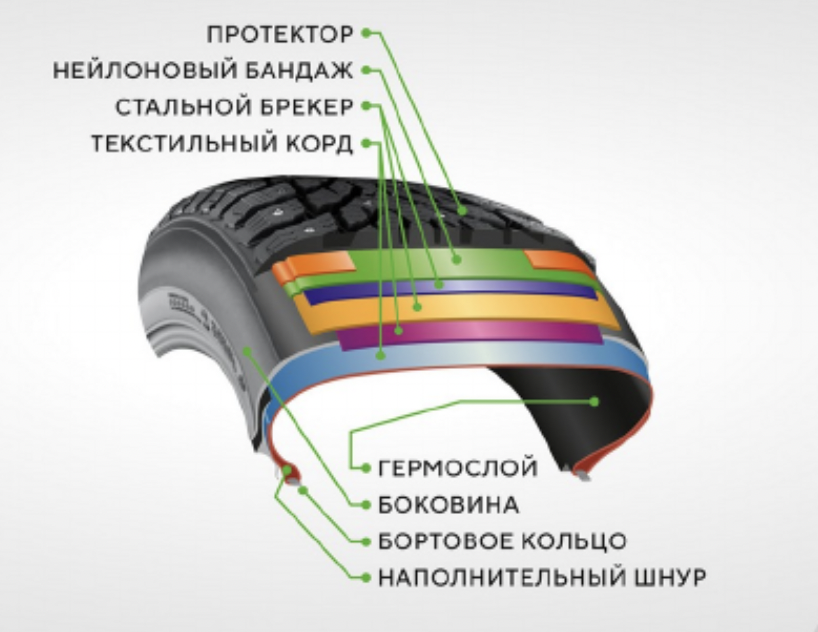

- второй этап — производство компонентов (все они — на изображении);

- третий этап — сборка шины;

- четвертый этап — вулканизация (химический процесс, протекающий под воздействием высокой температуры);

- пятый этап — визуальный контроль (ответственный специалист смотрит и щупает изделие) и автоматическое тестирование (компьютер проверяет продукт по параметрам, которые человеческому глазу не видны);

- шестой этап — маркировка;

- седьмой этап — помещение на склад.

— Продуктивность завода — 11 шин на одного человека в час. Это говорит о высоком уровне автоматизации процессов, грамотной настройке оборудования, — комментирует гид.

«Из плохого теста булка вкусной не будет — так же и с шинами». Как готовят смесь для покрышки?

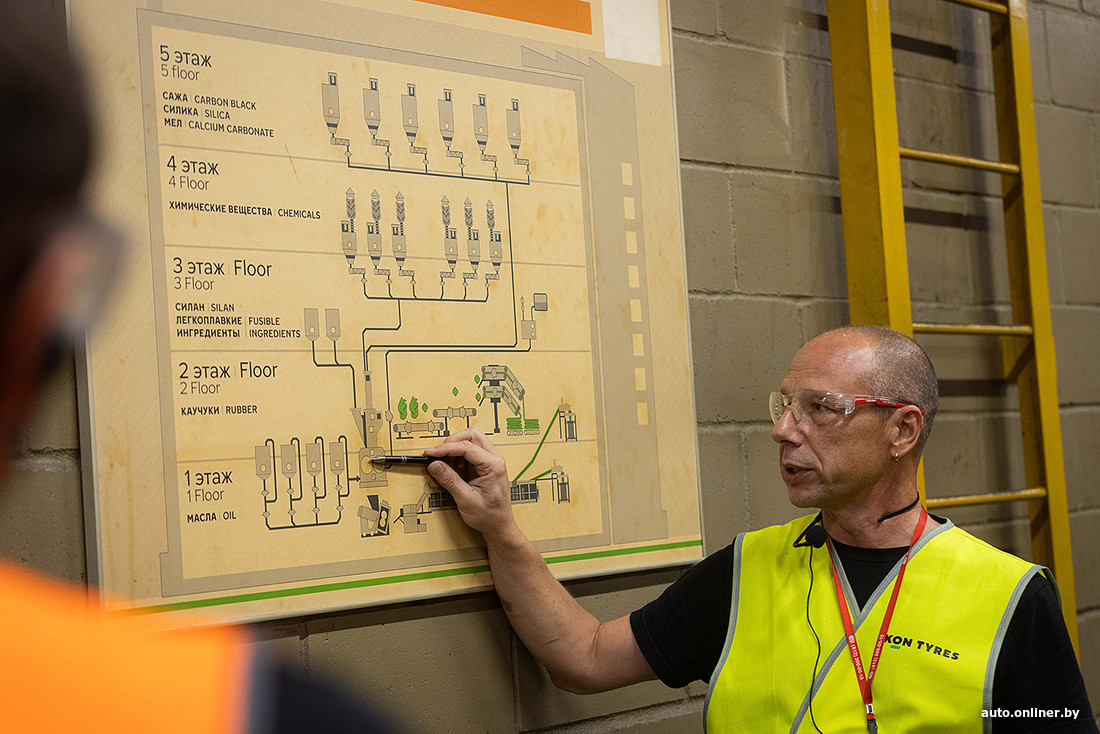

Наша экскурсия, как и положено, начинается с первого этапа. Чтобы было проще, объясняют практически на пальцах и простой схеме. Множество ингредиентов подготавливают и взвешивают раздельно, а затем все смешивают в одном «миксере». Производство смеси занимает пять этажей.

— Резиновая смесь — это композиция различных компонентов на основе каучука. Именно молекула каучука потом будет взаимодействовать с молекулами серы, вулканизировать и превращаться в резину. Из плохого теста булка вкусной не будет — так же и с шинами. В работе у нас порядка 40 активных рецептов резиновых смесей, — уточняет Олег.

Каучук используется как натуральный, так и синтетический. Первый, к слову, приезжает на завод в замороженном виде, чтобы брекеты не слиплись между собой в дороге, а потом три дня оттаивает. Натуральное сырье от синтетического отличить несложно: даже по цвету они разные.

— Натуральный каучук получается из молочка дерева гевеи, которое раньше росло в Бразилии. Его мы не заменим ничем, — утверждает экскурсовод. — Синтетическое сырье свойства натурального не повторяет. Например, в природном материале есть белки. Они обладают липкостью, то есть с помощью натурального каучука мы собираем по частям заготовку шины и нам не надо использовать какой-то клей. Если в машине детали крепятся с помощью болтов, то в шине все приклеивается само за счет натурального каучука.

В наших широтах тоже есть растение, содержащее каучук, — это одуванчик полевой. Но добывать из него необходимое сырье — слишком трудоемкий процесс, чтобы использовать такой материал при производстве покрышек.

Остальные ингредиенты (химикаты, например) подаются в «миксер» по специальному мягкому рукаву. Почему его не делают из металла? В таком случае компоненты могли бы прилипать к жестким стенкам. А все ингредиенты, очевидно, взвешиваются и добавляются в определенных пропорциях, поэтому терять по дороге ничего нельзя. У мягкого рукава есть система вибрации: если что-то прилипло, оно стряхнется вниз, в камеру «миксера».

— К слову, если бы в смесь не добавляли сажу (она нужна для износостойкости), шины были бы светлого оттенка. Самые первые покрышки в XIX веке были разноцветные, — рассказывает Олег. — По грунтовым дорогам на них еще можно было передвигаться, но когда повсеместно начал появляться асфальт, то резина слишком быстро стала приходить в негодность.

Зачем добавлять масла? Если простыми словами, то чтобы легче было мешать смесь. И чтобы двигатели, которые крутят роторы внутри «миксера», потребляли меньше энергии. Этот процесс в принципе самый энергозатратный — на территории завода даже есть своя электростанция. У нас восемь пятиэтажных линий по изготовлению базовых смесей (как на схеме) и четыре двухэтажных — для финальных.

Вторая причина, по которой добавляются масла, — чтобы уменьшить температуру резиносмешения. Когда мы подаем твердые компоненты в камеру «миксера», происходит трение. А где трение — там повышение температуры. Если бы мы не добавляли масла, замес бы у нас сгорел на первой минуте резиносмешения.

Гид ведет нас мимо больших стеллажей — на них хранятся уже финальные смеси, которые прошли через «миксер». Можно заметить, что в каждой стопке есть несколько «петелек», которые выступают за габариты поддона.

— Камера «миксера» имеет ограниченный объем — до 270 кг. На палете же у нас — около тонны. То есть на одном поддоне находится до 4—5 разных замесов. Каждый замес — это участие человека, поэтому не исключен человеческий фактор, ошибка, — говорит экскурсовод. — «Петельки» в стопке отделяют один замес от другого. От каждого отрезается кусочек и отправляется в лабораторию, где он проверяется на вулканизацию. Если хотя бы один замес на поддоне не получит допуск — весь палет в производство не идет. Конечно, ничего не утилизируется. Смесь измельчается и в малых допустимых пропорциях добавляется в новый замес.

Из этих деталей состоит шина

Следующей нам показывают универсальную линию, с помощью которой можно изготавливать и протектор, и боковину.

— В одном протекторе может быть до шести разных резиновых смесей. Форма им придается с помощью экструзии. Это технология получения изделий путем продавливания вязкого материала через формующее отверстие. Да, можно сравнить этот процесс с выдавливанием зубной пасты из тюбика, — отмечает Олег.

Рисунок протектора задается на компьютере. Цветная полоса посередине наносится исключительно для того, чтобы различать шины на складе продавца. Других практических функций у нее нет.

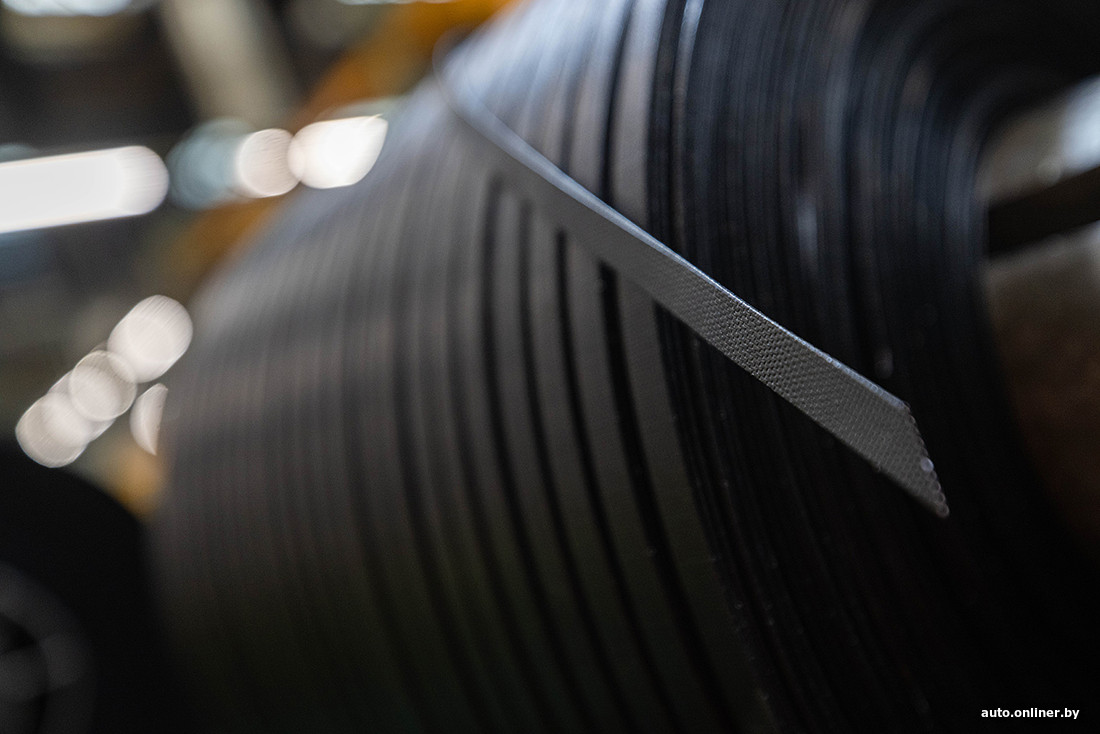

А вот от этой тонкой ленты — нейлонового бандажа — зависит, на какую максимальную скорость будут рассчитаны покрышки. Лента эта состоит (как понятно из названия) из нейлоновых обрезиненных нитей.

— Она будет накручиваться под протекторную часть, — объясняет экскурсовод. — Когда автомобиль едет на высокой скорости, шина увеличивается в размерах. Чтобы этого не случалось, мы бандажом как бы стягиваем ее. Тогда покрышка лучше сохраняет форму, не увеличивается. От того, сколько витков сделает эта лента, зависит индекс скорости.

Еще одна часть производства — изготовление стального брекера. Он состоит из слоев корда и располагается между каркасом и протектором шины.

Теперь смотрим, как делают каркас — текстильный корд. Его можно сравнить со скелетом у человека. Этот каркас представляет из себя жесткие волокна, которые «держат» шину.

— Если была нарушена целостность этих нитей, то шина ни при каких условиях нагрузку, на которую она рассчитана, выдерживать не будет. В некоторых шиномонтажных мастерских выполняют ремонт этого слоя, но я бы не рекомендовал к нему прибегать. Если очень не хочется выкидывать такую восстановленную шину — оставьте ее на запаску, — советует Олег.

А вот — процесс производства бортового кольца. Внутри него находится стальная проволока, которая имеет толщину 0,8 мм и покрыта тонким слоем меди. Ее нагревают и обрезинивают, а затем сворачивают в окружность необходимого размера.

— Бортовое кольцо нужно для того, чтобы шина «зацепилась» за обод диска и не прокручивалась. А боковина позволяет шине адекватно реагировать на поперечные нагрузки, когда водитель поворачивает руль, — поясняет гид.

Пресс, пар — вжух, и перед нами шина. Магия финальных этапов производства

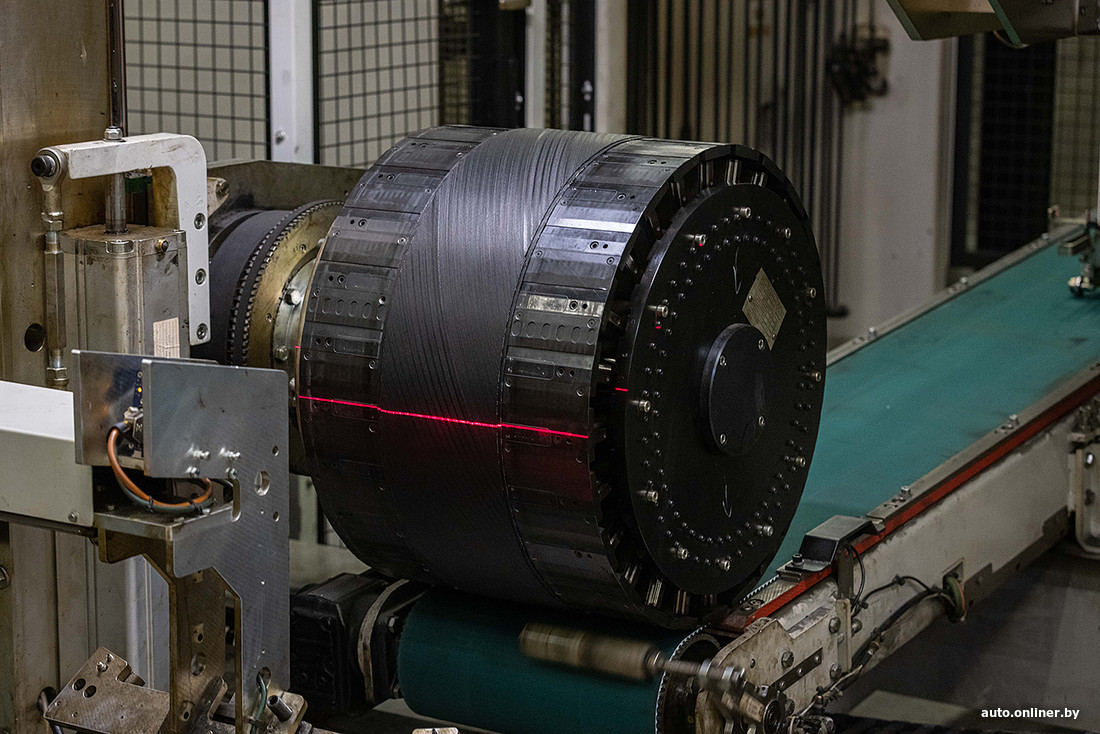

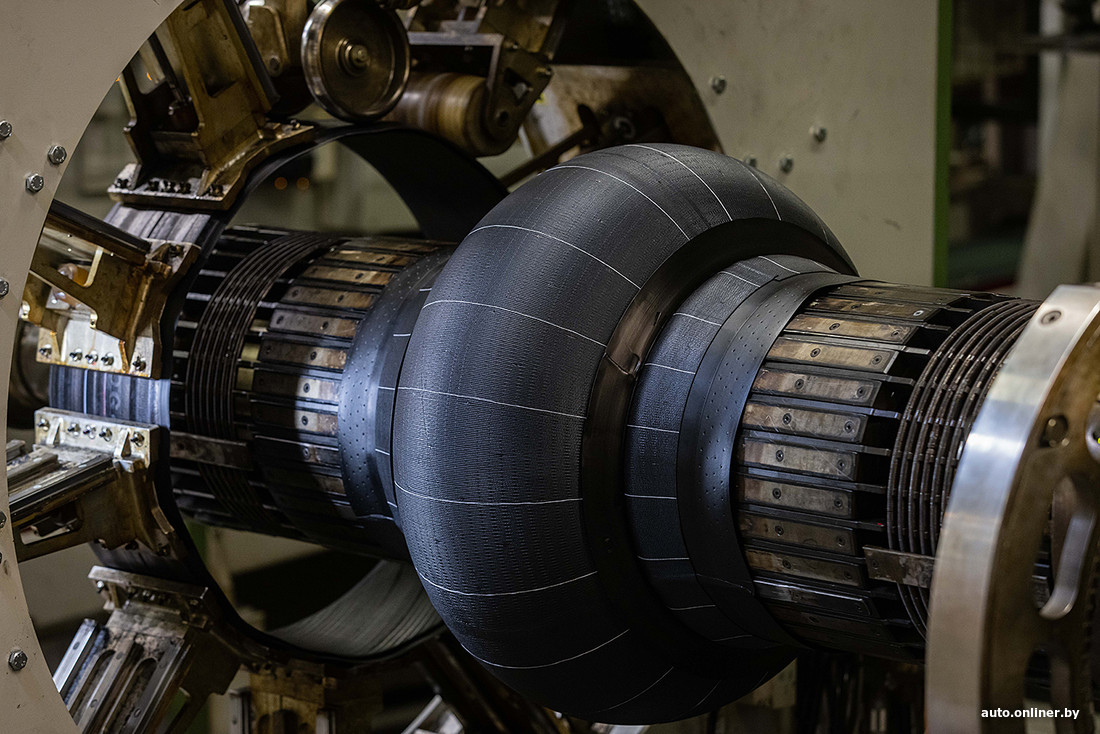

Когда все составные части шины готовы, они отправляются на сборку. Этот процесс полностью автоматизированный и «залипательный». Отдельно изготавливается каркас, которому придается форма профиля. Отдельно — брекерный пакет. Затем и то и то соединяется в «сырую» шину. Все это происходит примерно за 30 секунд.

После сборки «эмбрионы» покрышек отправляют в вулканизатор.

Вулканизация — это процесс химического сшивания молекул каучука с органическими/неорганическими веществами под действием тепла и давления.

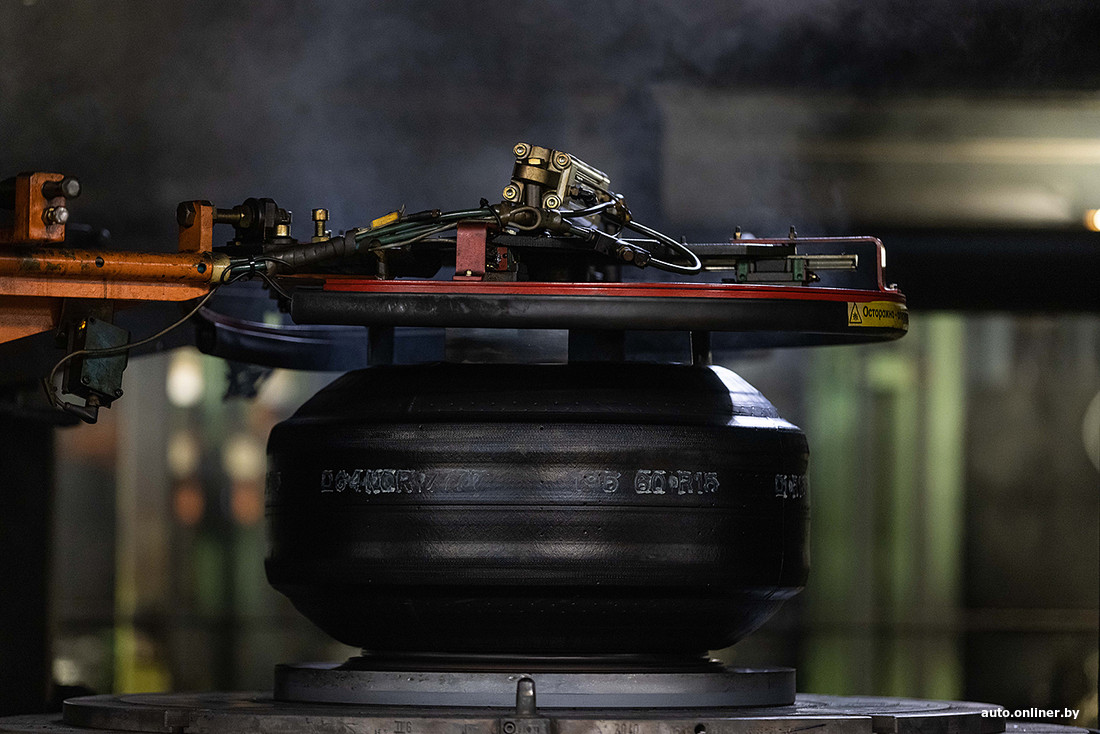

Со стороны кажется, что происходит магия: валит пар (180 градусов по Цельсию), на заготовку давит пресс-форма, и появляется шина с протектором, боковиной и другими важными атрибутами (минут через 10). Правда, близко подходить к оборудованию нельзя, приходится наблюдать со стороны.

— Рецептура резиновой смеси — это самая секретная часть шинного производства. Нет ни одного человека, который полностью бы ей владел: все знают по чуть-чуть и подписывают соглашение о неразглашении. А вулканизация — самая дорогая часть производства, — рассказывает Олег.

Переходим к визуальному контролю. Специалист по качеству крутит шину в руках: если все хорошо — отправляет ее дальше по линии на осмотр роботизированному коллеге, чтобы тот обратил внимание на геометрию и балансировку. А вот одна из покрышек контроль не прошла: была помечена красным цветом, подрезана (чтобы у тех, кто повезет ее на утилизацию, не было соблазна использовать шину в хозяйстве) и отправлена на отдельную тележку.

Окружаем ее и коллективным разумом пытаемся рассмотреть «косяк». Но увы: даже мелкого изъяна непрофессиональными глазами мы не нашли.

— Подскажете? — обращаемся к гиду за помощью.

— Бессмысленно: неэксперт вряд ли хоть что-то заметит.

Путь у бракованной покрышки один — на резиновую крошку. То есть никто не будет пытаться заново «вылепить» из нее шину.

С маркировкой все понятно, отдельной категории шин также добавляют шипы. Дальше — процесс складирования. Почему это считается отдельным этапом производства? При неправильном хранении покрышки просто не дотянут до попадания на прилавки к продавцам.

Сколько живет шина без эксплуатации? Специалисты завода говорят, что пять лет, потом она начинает терять свои свойства. Для себя советуют выбирать максимально свежие покрышки.

Благодарим за помощь в организации репортажа группу компаний «Мегасклад».

Есть о чем рассказать? Пишите в наш телеграм-бот. Это анонимно и быстро

Перепечатка текста и фотографий Onlíner без разрешения редакции запрещена. ga@onliner.by