Как делают автомобильные покрышки? Репортаж с «Белшины»

Мы приехали в Бобруйск на ОАО «Белшина», чтобы увидеть, как из «резиновых лоскутов» рождается автомобильная шина, и нашли себе провожатых, которые отлично знают весь процесс изнутри. Это семейная пара: Руслан и Наталья. Партнеры по жизни, коллеги на работе — супруги уже много лет трудятся на «Белшине» рука об руку, за одним станком.

Этим материалом мы продолжаем цикл «Настоящая работа», в котором рассказываем о жизни и буднях сотрудников крупных белорусских предприятий. Нашими героями выступали шахтер из Солигорска, сталевар из Жлобина, машинист экскаватора на гранитном карьере, атомщик Белорусской АЭС. Ну а в сегодняшнем тексте речь пойдет про сотрудников «Белшины».

Завод никогда не спит

Когда мы явились на завод, Руслан и Наталья были уже на рабочем месте. Первая смена начинается рано — в 07:20. Рабочий день — 8 часов с перерывом на обед.

— Предприятие работает в три смены — круглосуточно, — отмечает Руслан. — Соответственно, и мы работаем по графику. К примеру, у нас выпадает четыре первые смены подряд, потом выходной, затем четыре вторые смены и два выходных, после этого четыре ночные смены, а после них — отсыпной и еще один выходной. И так по кругу.

— В какую смену работать комфортнее?

— Это дело привычки. Но мне удобнее вторая смена: с 15:40 до 24:00. Есть возможность утром поспать, потом успеваешь сделать какие-то семейные дела.

Руслан работает на «Белшине» уже 15 лет. И это он шесть лет назад привел сюда Наталью и всему обучил.

— На работу нужны были люди, и муж предложил, мол, не попробовать ли тебе, — рассказывает она. — Тогда пришла с мыслью: понравится — останусь. А сегодня я здесь своя, будто работаю уже много-много лет.

— А женаты вы уже сколько?

— Наверное, супруга знает... — после раздумий уклонился Руслан.

— А женаты мы 16 лет, — отвечает Наталья, строго глядя на мужа.

«Белшина» — знаковое предприятие для Бобруйска и для всей Беларуси. Это имя объединяет в себе четыре завода: массовых, крупногабаритных, сверхкрупногабаритных шин, а также механический завод, который изготавливает необходимое оборудование для первых трех. Всего выпускается более 300 типоразмеров шин, среди которых шины для легковых, грузовых и большегрузных автомобилей, автобусов, тракторов и специальной техники.

Заготовка и сборка шины

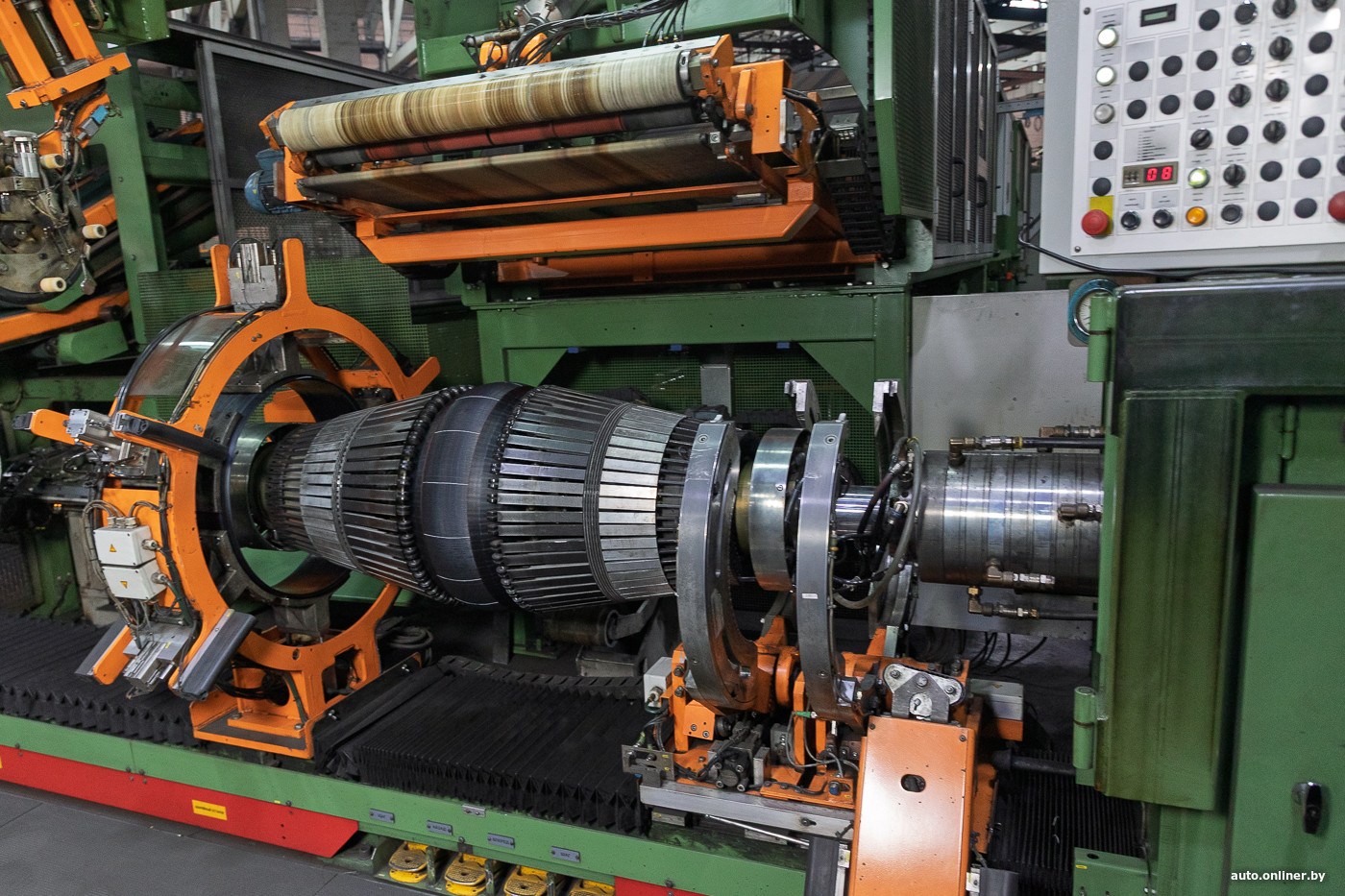

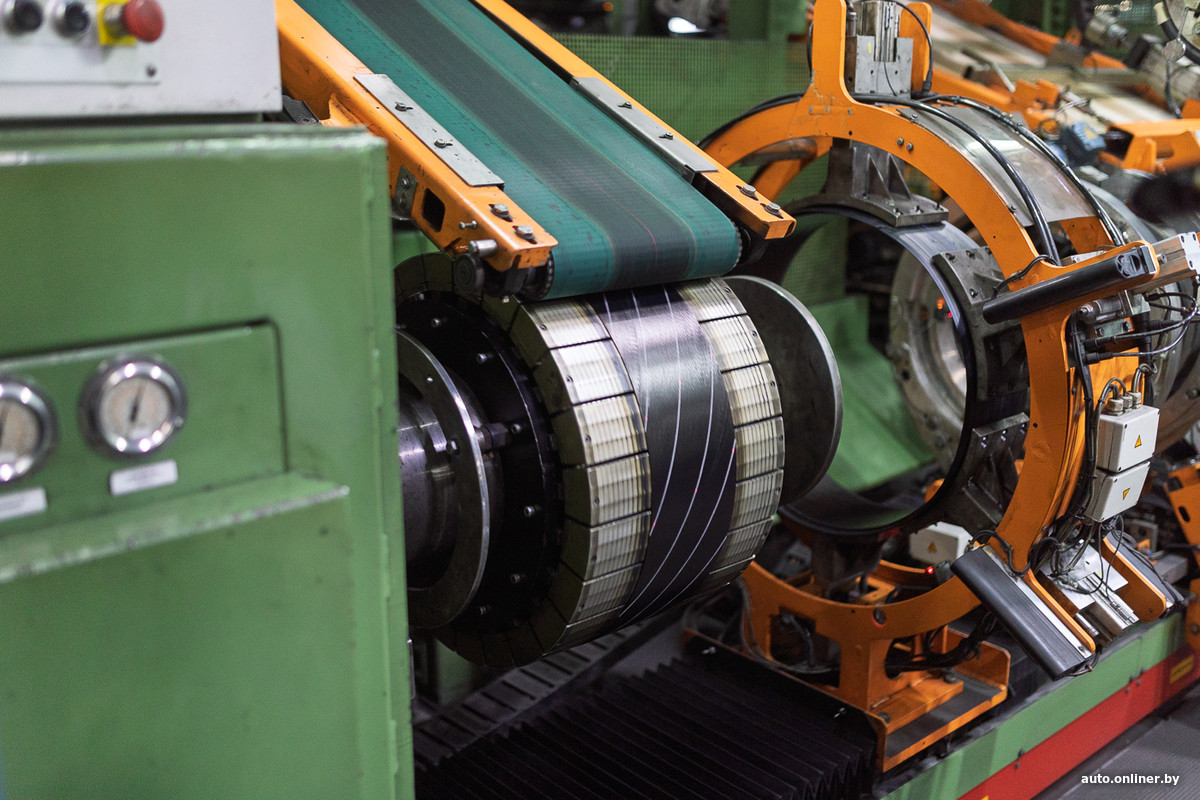

Семейная пара работает в сборочном цехе. Сюда с заготовительного участка поступают полуфабрикаты. Кассеты с заготовками для протектора, изготовленными из резиновых смесей разных видов, — это один слой. Другой — металлокорд. По сути, это ткань из металлических нитей, запаянных в резину. Металлокорд позволит шине держать форму и будет защищать каркас. Еще один слой — текстильный корд. Снова ткань, но уже не из металлических нитей, а из текстильных, но очень прочных. Наконец, необходимая составляющая любой шины — внутренний непроницаемый гермослой, благодаря которому покрышка удерживает воздух.

— Вот из этого и «вылепливается» автомобильная шина, — супруги показывают это в действии.

Процесс слаженный, на все уходит меньше минуты. С ходу разобраться в происходящем неспециалисту почти невозможно, а Руслан и Наталья так ловко все проделывают, будто вместе готовят какое-нибудь блюдо на своей кухне.

Видя непонимание в наших глазах, они приступают к объяснению.

— Шины создаются в два этапа, и на сборке работают два сборщика. Внутри комплекса происходит пресс-сборка: совмещаются боковина и гермослой, плюс накладывается каркас — это одна часть покрышки, — говорит Руслан. — Бывают усиленные шины с двумя слоями каркаса — легкогрузовые, то есть для микроавтобусов, небольших грузовичков и так далее.

Затем формовка: изнутри подается воздух, шина раздувается, обретая форму. Пока, впрочем, это лишь заготовка.

— Одновременно формируется, условно говоря, верхняя часть шины. Укладываются два слоя металлобрекера: нитки идут крест-накрест, поэтому покрышка и держит форму. Потом идет навивка экранирующего слоя — это то, благодаря чему шина выдерживает большие скорости. Конкретно здесь используется усиленная навивка, у нее другой индекс скорости. И затем — протектор.

Кстати, теперь на производстве используется новый металлокорд, который делает покрышку легче — примерно 300 граммов для легковой шины.

Когда готовы обе части покрышки, происходит их совмещение. Заготовка отправляется на взвешивание и промежуточный контроль, после чего поступает на ленту конвейера, чтобы отправиться в следующий цех. Готовую заготовку снимает с комплекса всегда Руслан — бережет жену.

— А форс-мажоры здесь случаются?

— Нам о таких случаях неизвестно. Комплекс автоматический, система работает четко, плюс сборщики контролируют процесс.

Любопытно, что на выходе заготовки имеют разный итоговый вес: разбежка, насколько мы видели данные, достигает 200 граммов. Нам объясняют, что каждая шина по технологии имеет допустимый разброс по весу — это заложено в характеристиках, или, как здесь говорят, «в рецептуре». При этом каждая покрышка проверяется автоматикой.

Мы всё ждали, когда система выявит брак — есть в компьютере такая графа. Ждали-ждали, но не дождались. Супруги улыбаются.

— На этом этапе система контролирует качество, плюс сборщик может выявить какие-либо недостатки шины. Затем будет контроль на этапе вулканизации. Потом еще ОТК — отдел технического контроля, — перечисляют они. — Одним словом, шина проходит много проверок, прежде чем оказаться на прилавке.

— То, что вы вдвоем работаете на одном сборочном комплексе, — это так совпало или сговорились?

— Сговорились, — улыбается Руслан. — Поначалу я Наташу всему учил. Да и потом так удобнее.

Оно и понятно: коллектив явно слаженный, с многолетним опытом — в паспорте печать.

Пока мы общаемся, заготовка за заготовкой отправляются на конвейер.

— Скорость сборки зависит от диаметра шины. Покрышки размером 13—14 дюймов собираются в среднем за 50 секунд, на шины побольше может уходить около минуты. За смену мы собираем от 450 покрышек — это норма. В последние годы модельный ряд заметно увеличился. Оно и понятно — есть спрос на новые размеры шин для кроссоверов.

— Нет желания заняться чем-то новеньким, поработать в другом секторе, например?

— Я за 15 лет стал специалистом на своем месте: знаю нюансы, тонкости работы, многие модели шин собирал. К тому же, когда я только пришел, как раз устанавливали это оборудование — я досконально его изучил, — говорит Руслан. — Впрочем, на заводе три вида сборочного оборудования, шесть комплексов. На других станках принцип тот же, хотя есть и различия. Например, там, где собирают шины большего диаметра, заготовка подается автоматически — ее не нужно самому поднимать. Но в остальном ничего нового — руки все знают, сноровка есть.

Вулканизация и выпуск шины

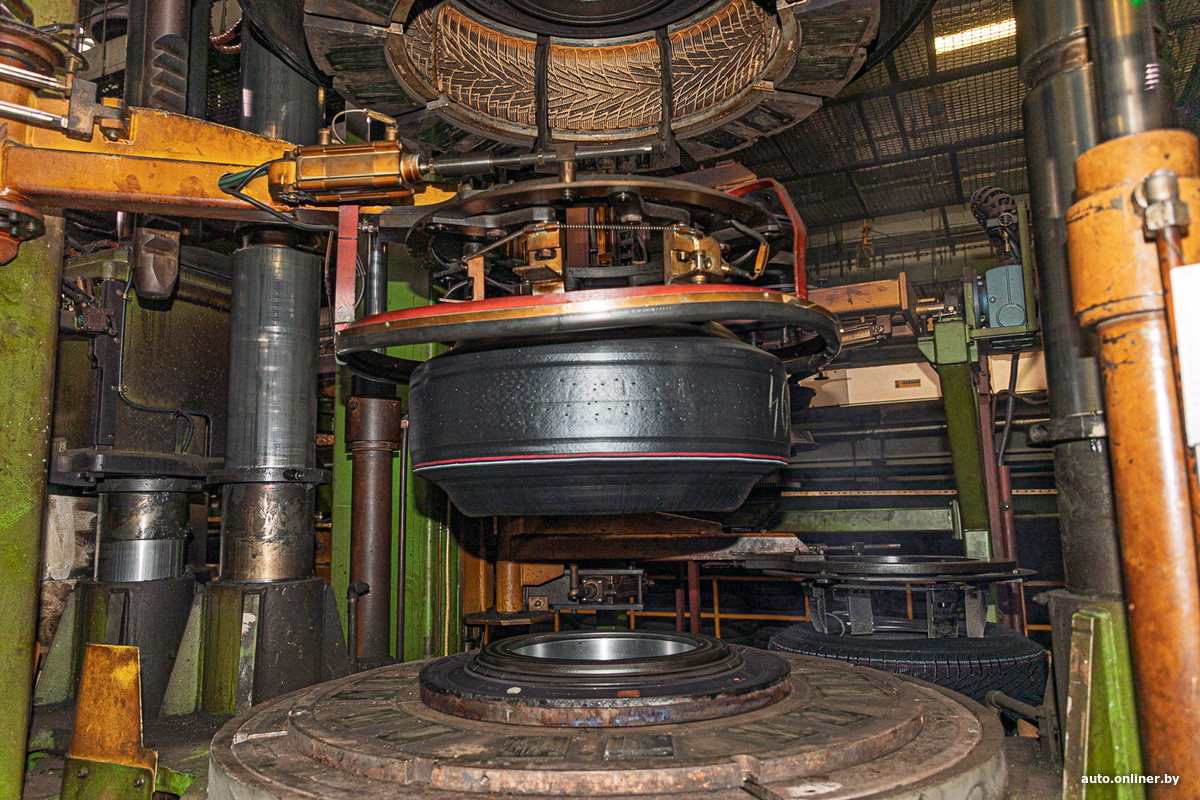

Из сборочного цеха заготовка отправляется в цех вулканизации, предварительно пройдя окраску внутренней части. Это необходимо, чтобы затем, во время так называемой варки, резина не прилипала к диафрагме.

Вообще, здесь много кухонных ассоциаций. К примеру, пока заготовка шины сырая. Соответственно, ее будут «варить» или «запекать» — так называют процесс вулканизации. Да и в целом весь процесс чем-то напоминает приготовление многослойного пирога: слои мы уже выложили, теперь — в печь.

Впереди — ряды вулканизационных прессов. Рядом с ними находятся столы со сменным запасом заготовленных сырых шин. Бросается в глаза то, что рабочих здесь мало.

— Пресс работает в автоматическом режиме. В итоге для обслуживания 22 машин достаточно одного или двоих работников. Их задача — навесить шину на загрузчик, а все остальное делает автоматика, — объясняют нам.

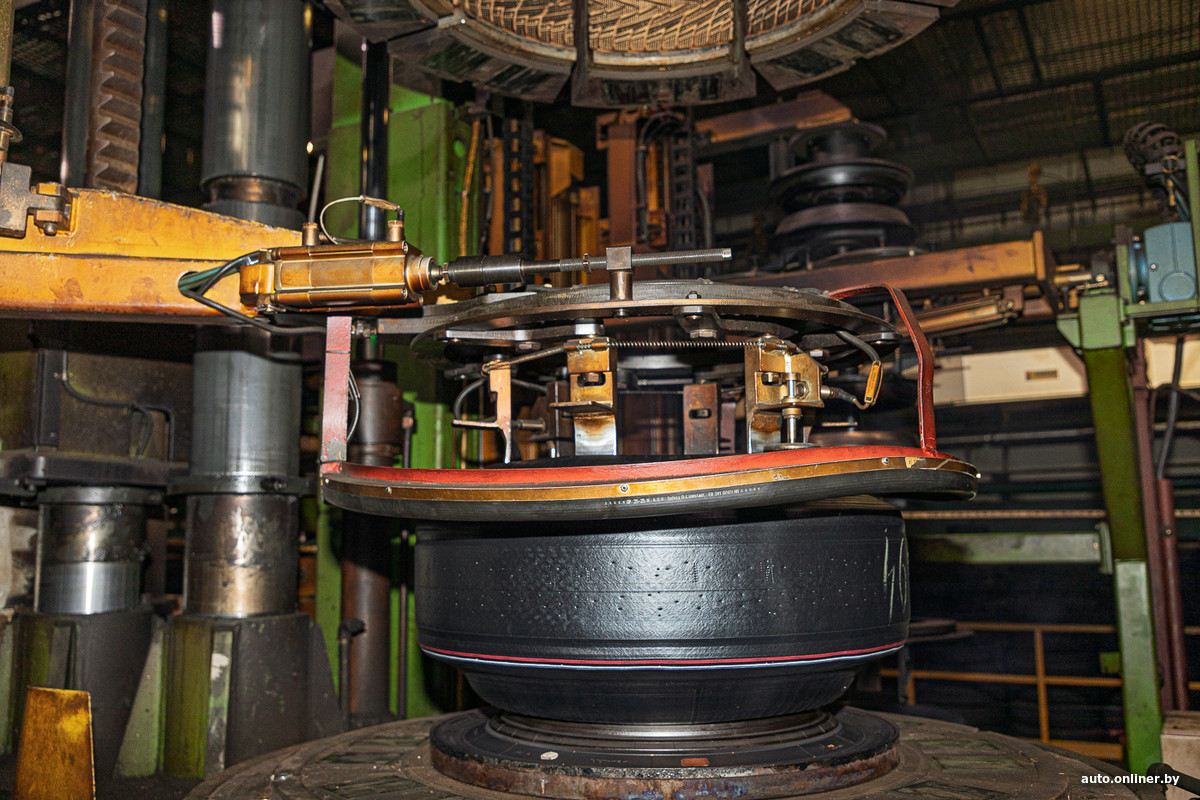

Как устроен вулканизационный пресс? Кольцо разделено на восемь секторов, которые формируют протектор — на металле можно рассмотреть характерный рисунок. Похоже на пирог с восемью кусочками — опять кухонная ассоциация.

В автоматическом режиме загрузчик укладывает сюда шину, выставляя на нижнее бортовое кольцо, или, как здесь говорят, на нижнюю постель пресс-формы. Там хорошо читается рисунок, который после вулканизации отпечатается на боковине готовой покрышки. Все надписи, горные вершины и снежинки — вот они. Сверху, соответственно, размещено верхнее бортовое кольцо, или верхняя постель пресс-формы.

Внутри, в центре нижнего бортового кольца, расположен стакан с формующей диафрагмой. Во время вулканизации диафрагменный узел поднимается из стакана, диафрагма надувается и распрямляется изнутри, придавая шине форму и выгоняя излишки воздуха. Шагреневая текстура внутренней поверхности покрышки — это отпечатавшийся рисунок диафрагмы.

— Для процесса вулканизации необходимы два основных условия: температура и давление. Со стороны секторов и плит температура составляет 175 градусов Цельсия, со стороны диафрагмы — 200—205. Давление создает диафрагма, которая распрямляется с внутренней стороны сырой шины. Туда подается до 0,6—0,7 бара. Диафрагма расформовывает шину, а снаружи — кольцо секторов. Покрышка находится под давлением и при высокой температуре: отпечатываются и рисунок протектора, и рисунок боковины, — отмечают специалисты.

Вулканизация занимает от 10 до 18 минут. Все зависит от размера шины: чем она больше — тем дольше длится процесс. Причем здесь, на заводе массовых шин, вулканизируют покрышку диаметром от 13 до 18 дюймов. На заводах крупногабаритных и сверхгабаритных шин покрышки тоже вулканизируют, но там масштаб другой: одну гигантскую шину могут создавать всю смену без перерыва, а «запекаться» она будет до 20 часов.

После завершения вулканизации шина автоматически выгружается и выходит на конвейер. Она охлаждается и к моменту, когда (в случае необходимости) обрезаются выпрессовки, становится лишь приятно теплой.

— Кстати, о выпрессовках — тех самых усиках, которые вы видите на многих новых шинах. Вы знаете нашу новую премиальную линейку Artmotion Snow Premium PW-102, ту, что с белорусским орнаментом? Так вот там, к примеру, ничего не срезается, потому что выпрессовки как таковые не образуются. Мы используем новые пресс-формы с клапанными винтами. Дело в том, что во избежание производственных дефектов весь лишний воздух в процессе вулканизации шины должен выйти. И для того чтобы этот воздух выходил, предусмотрены специальные отверстия. Так вот выпрессовки — это следствие существования этих отверстий. А в новой конструкции мы имеем отверстия с клапанами: под давлением клапан открывается и выпускает воздух, а потом закрывается — всё, выпрессовок нет, — описывают процесс работники.

— Ну вот, а продавцы говорят, что если эти усики-выпрессовки тянутся и не отрываются — значит, резина мягкая. И как теперь проверить?

Это все шутки. А если всерьез, то такие выпрессовки, если шина совсем новая, могут повлиять даже на тормозной путь на скользком покрытии.

Ну и для тех, у кого такой способ проверки резины был в ходу: оторвать усик-выпрессовку на зимней «Белшине» нам не удалось.

— А вот эта маркировка на шинах разными цветами, линии и надписи — они что обозначают?

— Это пометки сугубо для технологических процессов. Дело в том, что модельный ряд у нас очень широкий, а рисунок протектора у некоторых моделей одинаковый. Так вот чтобы сразу их различать, делается маркировка. Но все это внутренняя кухня, для потребителя в этом нет никакой полезной информации.

— Хорошо. Куда шина следует дальше?

— А дальше — инспекция качества, где будут моделироваться реальные условия: шину установят на обод, подадут давление, будут сымитированы все воздействующие в обычных условиях силы. И затем созданная и проверенная нами шина отправится вам — покупателям.

Семья

Четвертый час, конец рабочей смены. Мы условились, что встретимся с Русланом и Натальей чуть позже в неформальной обстановке, и отправились дожидаться их на аллею городского парка, где они вскоре и появились. С ними — двое детей.

— Как вы познакомились? — спрашиваем Руслана и Наталью.

— Мы учились вместе, вместе попали на практику. Еще и жили поблизости друг от друга, — говорит мужчина.

— Небось, провожали даму до дома по вечерам?

— Естественно!

— Ой, мы очень долго встречались, прежде чем пожениться: семь лет! — отмечает Наталья. — Он учился, я работала. А теперь вот порознь бываем редко.

— Каково это — всегда быть вместе? Отдохнуть друг от друга не хочется иногда?

— Нет, мы друг другу не надоедаем, — смеются оба. — Так даже проще: больше вопросов стали решать, всегда можно все обсудить — и дом, и быт, и работу.

— А если вдруг поругались? Это же даже на работе никуда не деться!

— Ну поругались — значит, отвернулись друг от друга, и каждый делает свою работу.

Понятное дело, что и отпуск супруги стараются брать в одно время, но с этим бывают сложности. Если отпустить на месяц двух сборщиков с одного участка, то на производстве возникнут проблемы. Но выход всегда можно найти — к примеру, брать отпуска рядом, чтобы хотя бы какое-то время накладывалось и можно было строить совместные планы.

— Как вы проводите свободное время, выходные?

— Ходим к друзьям в гости. Есть дача — туда ездим всей семьей, с собаками. У нас чихуахуа, да притом не одна. Детьми занимаемся.

— Они взрослые у вас уже. Не боятся дома оставаться, когда родители на работе?

— Наоборот! Я бы сказал, что такой наш график пошел им на пользу: они быстрее стали самостоятельными — сейчас нет никаких проблем, — говорит Руслан.

— Уже думали, куда отправлять их дальше, после школы?

— Дочь в 9-м классе, но пока мы с ней не пришли к общему знаменателю, не договорились: у нее свои взгляды, у нас — свои, — отец как-то строго посмотрел на девочку, но потом улыбнулся. — А сыну еще учиться и учиться, есть время подумать.

— Кто у вас в семье главный?

— Тот, кто больше говорит, — быстро ответил Руслан. Но его слова почему-то вызвали смех супруги.

— Знакомые к вам обращаются за советом, когда выбирают автомобильные шины?

— Бывает. Может быть, какие-то нюансы мы и можем подсказать. Хотя, если разобраться, в плане качества сборки и материалов шины все одинаковые — у нас на предприятии с этим строго.

Есть о чем рассказать? Пишите в наш телеграм-бот. Это анонимно и быстро

Перепечатка текста и фотографий Onlíner без разрешения редакции запрещена. ga@onliner.by