Так делают батареи. Репортаж с аккумуляторного завода Tungstone

«В Рязани грибы с глазами» — собственно, это вся информация, которую мы до недавних пор знали об этом старинном городе на берегах Оки. Но оказалось, что там еще и родина линейки аккумуляторов от бренда Tungstone — это и Gladiator, и Sputnik, и Contact, и Fora-S из разных ценовых сегментов. Говорят, уходящий с рынка Bosch и некоторые другие европейские бренды скоро закончатся на складах и, хочешь — не хочешь, все-таки придется смотреть в сторону автомобильных батарей из СНГ. Мы не только посмотрели, но и заглянули внутрь пластиковых корпусов, пройдясь по всем этапам производства.

Что выпускает Tungstone и какие аккумуляторы могут быть вам знакомы?

Начнем с пяти интересных фактов про завод Tungstone, прежде чем с головой окунуться в производство стартерных батарей. Бренду больше 100 лет, между прочим. Сейчас на заводе производят стартерные АКБ для легковушек и грузовых авто, а также промышленные батареи (ниже расскажем, зачем они нужны).

1. Завод Tungstone был открыт еще в XIX веке в Англии, а с 2004 года «переселился» в Рязань. Марка также принадлежит японской корпорации Yuasa, где тоже выпускают автомобильные и промышленные аккумуляторы.

2. На рязанском заводе сейчас производят 700 позиций продукции.

3. По версии аналитического агентства «Автостат», завод Tungstone входит в топ-5 крупнейших производителей аккумуляторных батарей в России.

4. В год здесь производят 820 тысяч стартерных аккумуляторов. Общий объем рынка в Беларуси, к слову, всего 400 тысяч АКБ.

5. Промышленные аккумуляторы STARK GroE имеют гарантию 25 лет. Самая большая емкость — до 3500 А·ч.

Какие автомобильные аккумуляторы рязанского завода могут быть вам знакомы?

✔️ Gladiator EFB / Tungstone EFB — премиум для авто с большим количеством энергоемкого оборудования. Емкость — от 55 до 240 А·ч.

✔️ Gladiator Energy / Tungstone Energy — тоже премиум, подходит для «авто с расширенным набором опций». Емкость — от 55 до 230 А·ч.

✔️ Gladiator Dynamic / Tungstone Dynamic — сегмент «Стандарт». Емкость — от 55 до 225 А·ч.

✔️ Sputnik — сегмент «Эконом». Емкость — от 55 до 190 А·ч.

✔️ Contact — суперэконом емкостью от 60 до 190 А·ч.

Также в Беларуси активно продаются АКБ Fora-S и SilverStar. Чем отличаются представители разных сегментов, если сборка осуществляется на одном и том же оборудовании? Все дело в комплектующих: дешевые и дорогие батареи имеют разные электроды, пластины, состав свинцовых сплавов и активной массы. От этих факторов зависят резервная емкость и срок службы АКБ, а также ее применяемость в автомобилях с разным количеством энергопотребителей.

— Какие аккумуляторы из линейки Tungstone чаще всего покупают белорусы? В первую очередь это премиум-серия EFB, так как в нашей стране появляется все больше автомобилей с системой «старт-стоп», — рассказывает Сергей Шнитко, замдиректора ООО «РИМБАТ» — компании, поставляющей в Беларусь батареи Tungstone. — Во вторую очередь популярностью пользуется сегмент «Стандарт». «Эконом», на мой взгляд, берут те автолюбители, которые в меньшей степени думают о следующей зиме или покупают АКБ для перепродажи.

Аккумуляторы Tungstone закупают в Саудовской Аравии, Афганистане, Грузии, Узбекистане, Таджикистане, Азербайджане, Армении, Казахстане и Кыргызстане. К слову, рязанские аккумуляторы для грузовых авто могут поставляться на Минский автозавод — подписаны необходимые документы и пройдена сертификация. Но пока две стороны не могут договориться о цене.

Скажем сразу: гуглинг отзывов и блиц-опрос знакомых не помог сложить единого мнения о бренде. Так что «диагнозов» не ставим. А лучше чуть подробнее расскажем о промышленных аккумуляторах Stark, которые бывают стационарными и тяговыми. Первые могут использоваться на электростанциях, объектах железной дороги, АЭС, в метро, сфере связи и т. д. В случае экстренной ситуации они «включаются» и закрывают потребность в электроэнергии на какое-то время. Да, нужно регулярно проверять их состояние, стоят они безумно дорого, но могут никогда не пригодиться. Тяговые АКБ используются на технике, которая движется: это и погрузчики, и электроскутеры, и катера, и электромобили.

Пять этапов производства: от проверки входящего сырья до наклейки этикетки

На заводе признаются: российского оборудования здесь нет. Когда-то использовалась смоленская зарядная стойка, но в позапрошлом году она загорелась. В общем, опыт неприятный.

Отметим: из всех комплектующих АКБ на заводе изготавливают только пластины. Все остальное — моноблоки, крышки, электролит, сепараторы и т. д. — закупается. Пластиковые корпуса, кстати, приезжают в том числе из Минска, с предприятия «Термопласт». От импортного сырья, утверждают на заводе, производство не зависит, внутренний и белорусский рынки обеспечивают всем необходимым.

А теперь пройдемся по производству и посмотрим, как все эти «запчасти» соединяются в ключевой источник энергии автомобиля.

Этап 1. Лаборатория

Завод начинается с лаборатории, где проверяется все поступающее на производство сырье.

— Мы очень долго работаем с нашими поставщиками, уже можем сверять друг по другу часы. Поэтому проверки проходят быстро, — признаются работники завода.

Под контролем сотрудников лаборатории находятся и полуфабрикаты, производимые на всех этапах: от переработки сырья до сборки аккумуляторов.

Этап 2. Заготовительный цех

Переходим в заготовительный цех. Один из первых этапов — производство токоотводов методом литья из свинцового сплава. Положительный электрод легирован селеном, отрицательный — небольшим количеством кальция.

— Пластины у нас изготавливаются по двум технологиям — гравитационное литье для положительных и непрерывное литье (con-cast) для отрицательных. В последнем случае пластины получаются в виде ленты. Это одна из современных технологий, для нее в рамках модернизации приобреталась итальянская линия Sovema, — отмечают специалисты завода.

Выглядит токоотвод как решетчатая сетка из вертикальных и горизонтальных жилок. Он выполняет две основные функции: играет роль «скелета», на котором держится активная масса пластины, и «кровеносной системы», что отводит к подключенному устройству генерируемый в результате электрохимических процессов ток.

Токоотвод готов, теперь нужна активная масса, которая производится параллельно. Для приготовления пасты используется свинцово-оксидный порошок с укрепляющими добавками.

Активную массу позже запрессуют в токоотвод, чтобы впоследствии изготовить пластины — проводники, благодаря которым в аккумуляторе протекают основные электрические процессы. Их можно сравнить с нитью накаливания в лампочке.

Пластины — важнейшая составляющая аккумулятора, элемент электрической цепи. Поэтому очень важно, как паста будет намазана на решетку. Ее количество определяет емкость батареи. И если пасты будет в каком-либо месте недостаточно — в процессе формировки нужная емкость не наберется. От площади поверхности пластин зависит другая важная характеристика АКБ — пусковой ток.

Сдвоенные пластины проходят через делитель, помещаются в специальные «кроватки» и направляются в камеры вызревания. Там они двое суток формируют кристаллы во влажном режиме и режиме сушки.

Этап 3. Цех сборки стартерных батарей

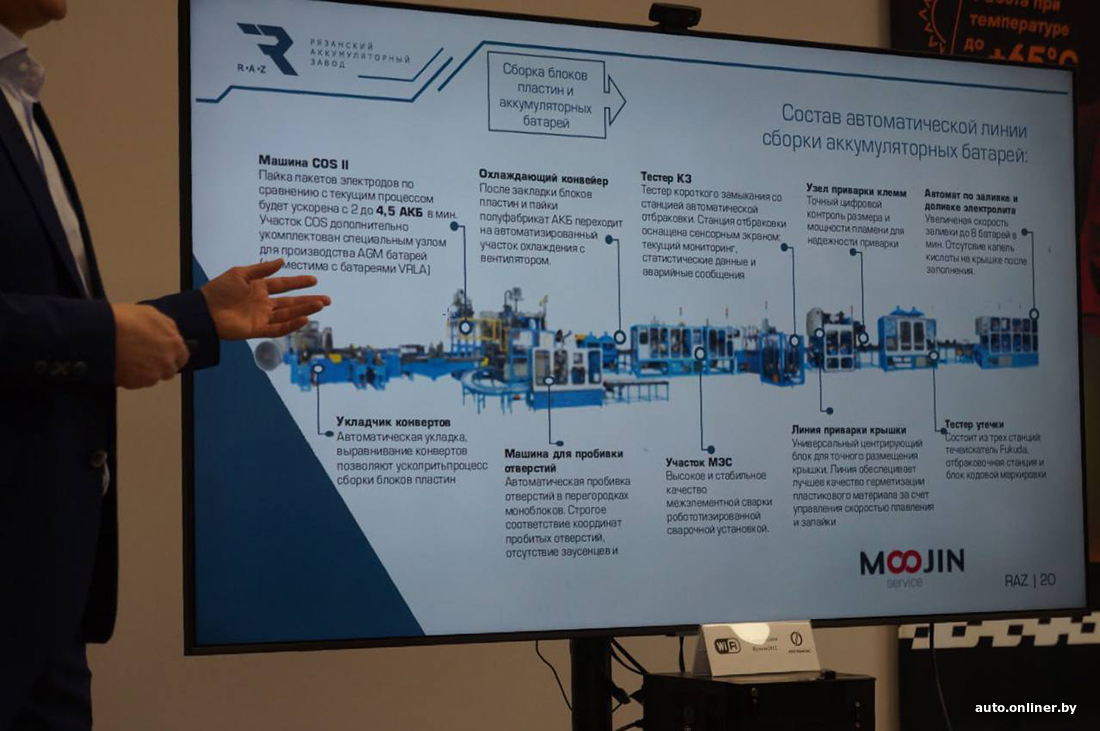

Для того чтобы понять, что здесь происходит, достаточно взглянуть на состав автоматической линии сборки аккумуляторных батарей.

Конвейер формирует пакет из набора пластин, предварительно помещенных в специальные пластиковые конверты из пористого полиэтилена. Отрицательно и положительно заряженные пластины чередуются. Металлические ушки разноименно заряженных пластин группируются по разные стороны, а далее происходит соединение блока пластин мостом из токопроводящего сплава повышенной механической прочности.

В перегородках пластиковых моноблоков пробиваются отверстия, после закладки в них блоков пластин и пайки полуфабрикат АКБ переходит на участок охлаждения. Далее осуществляется межэлементная сварка, где еще не готовый продукт тестируется на короткое замыкание. Затем к (почти) АКБ приваривается крышка и клеммы.

После все это проверяется на утечки, происходит отбраковка некачественных полуфабрикатов, если такие имеются. Наконец, заливается электролит — раствор кислоты в дистиллированной воде. К слову, если в случае со сборкой стартерных батарей все автоматизировано, то АКБ для грузового транспорта собираются людьми. Последовательность действий сильно не отличается, просто делается все вручную.

Этап 4. Цех формирования (зарядки)

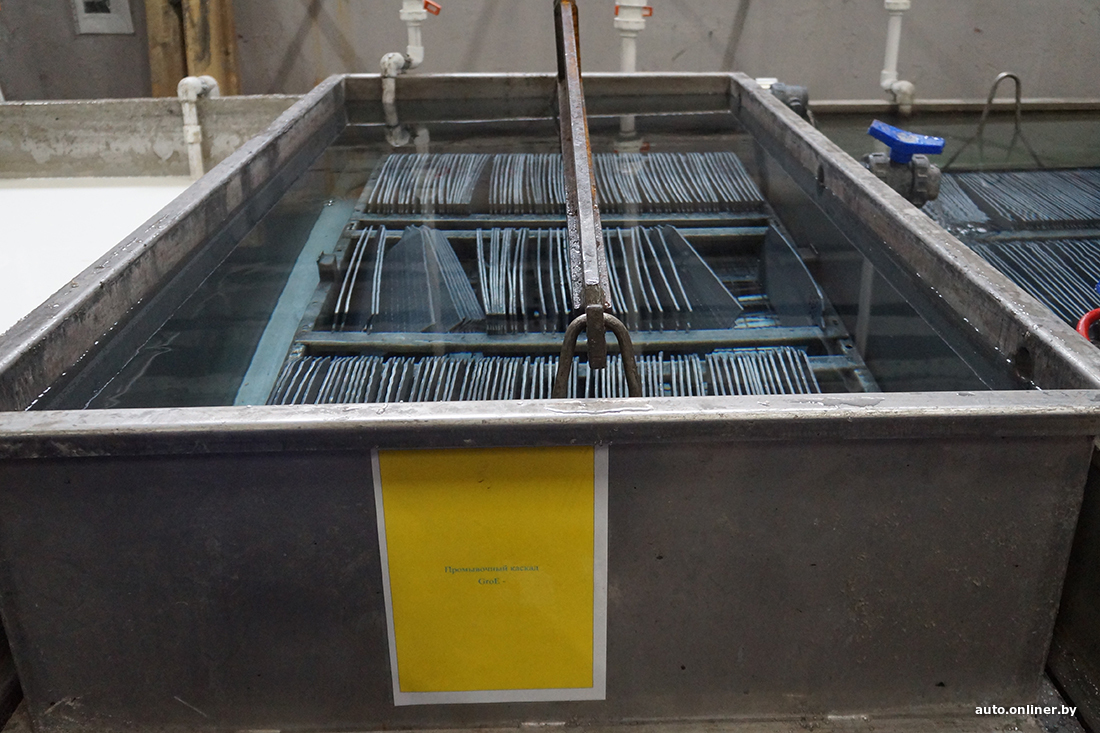

Перемещаемся в цех формирования с итальянским и индийским оборудованием. После заливки электролита и установки газовых трубок для минимизации выбросов аккумуляторы загружаются в большие ванны. Емкости заполняются водой для охлаждения, на зарядной стойке запускается процесс заряда.

В чем смысл водяного охлаждения? Во время заряда в результате реакций выделяется тепло, которое нужно «погасить» — это удается сделать с помощью воды. Более того, процесс зарядки ускоряется.

Специалисты завода заверяют: вся отработанная жидкость очищается и циркулирует по производству, т. е. никуда не сливается.

Этап 5. Браво, вы на финише

Осталось провести корректировку уровня электролита, промыть аккумулятор с помощью специального средства, чтобы нейтрализовать кислоту, и просушить.

Финальный штрих — нанесение этикетки и упаковка. Отдельно могут проверить электрические характеристики АКБ. Работники завода отмечают: емкость и пусковой ток аккумулятора проверяются достаточно габаритной установкой, но никак не «Мидтрониксом», с которым покупатели так часто любят приходить в магазин, дабы уличить производителя в обмане.

После всех этапов аккумуляторы отправляются на склад, позже — поставщикам, а затем — магазинам-партнерам. Ну а потом АКБ попадают в ваши автомобили.

Есть о чем рассказать? Пишите в наш телеграм-бот. Это анонимно и быстро

Перепечатка текста и фотографий Onlíner без разрешения редакции запрещена. ng@onliner.by