Автоматизация, локализация и повсеместный контроль. Съездили на российский завод Haval

Автоматизация, локализация и повсеместный контроль. Съездили на российский завод Haval

Интересно, знают ли китайцы о том, что в Тулу со своим самоваром не ездят? Даже если и слыхали об этом, то все же рискнули построить там автомобильный завод, работающий по полному циклу. И, как теперь выясняется, не прогадали.

Ситуация изменилась

Я был на официальном открытии завода 5 июня 2019 года и хорошо помню главный вопрос, которым задавались тогда практически все журналисты. К чему 500 миллионов долларов инвестиций в производственные мощности на 80 000 автомобилей в год, а потенциально — и 150 000, если это в разы превышает самые оптимистичные прогнозы по продажам китайского бренда на российском рынке в ближайшие годы?

Для понимания ситуации: в апреле 2019-го в России продали 603 автомобиля марки Haval, в мае — 712, и это были рекордные для бренда цифры. Хорошим результатом по итогам всего 2019 года летом виделись продажи в 10 000 машин, само собой, с постепенным ростом в последующем.

Что ж, по итогам 2019-го в России было реализовано более 12 000 автомобилей марки Haval. Но сравните это с цифрами по итогам 2023-го — 118 826 машин. Фактически продажи бренда выросли в 10 раз всего за четыре года. Более того, согласно данным «Автостата», за первые 10 месяцев текущего года на российском рынке реализовано 160 211 автомобилей Haval (что почти в два раза больше, чем за аналогичный период прошлого года).

Марка Haval показала внушительные темпы роста и на белорусском рынке. Если по итогам провального для всех дилеров 2022 года было продано 229 автомобилей, что принесло бренду 9-е место, то в 2023 году было реализовано уже 756 машин (+230%), что позволило компании замкнуть тройку лидеров вслед за Geely и Lada.

Надо понимать, что в эти цифры включены и автомобили, импортируемые из Китая, ведь сейчас на российском предприятии выпускают лишь четыре модели — Jolion, Dargo, новый F7 и недавно дебютировавший H3. И все же именно наличие собственного завода под Тулой позволило Haval выйти на уверенное второе место на российской рынке. Дело не только в том, что в 2022 году многие автопроизводители официально ушли из России. Растущие ставки утильсбора делают слишком дорогим любой импорт и даже крупноузловую сборку. Ведь для компенсации «утиля» необходимо иметь достаточную локализацию производства.

В отличие от большинства спешно созданных за последнее время в России сборочных площадок, завод Haval работает по полному циклу: есть и штамповка, и сварка, и окраска кузовов, а с недавних пор еще и моторное производство.

Завод Haval расположен в индустриальном парке «Узловая» в Тульской области. Предприятие общей площадью 183 158 квадратных метров занимает территорию в 216 гектаров. На данный момент инвестиции в завод превысили 600 миллионов долларов.

Да, локализацию еще есть куда углублять, но в данный момент становится актуальным вопрос производственных мощностей, ведь потолок в 150 000 автомобилей в год, по всей вероятности, будет достигнут уже в 2025-м. К тому же российские СМИ сообщают, что эту планку планируется поднять до 200 000 автомобилей в год. Модернизация уже ведется. А недавно завод перешел на 3-сменный график работы.

Вот еще несколько цифр, наглядно демонстрирующих ускорение производства. Первый автомобиль был выпущен в декабре 2018 года, но официально завод начал свою работу 5 июня 2019-го. Лишь в январе 2023 года с конвейера сошел 100-тысячный автомобиль (символично, что им стал Jolion — самый популярный кроссовер марки). Считайте, на то, чтобы произвести первые 100 000 российских Haval, потребовалось 3,5 года. А только за этот год планируется выпустить более 130 000 автомобилей.

Кадры решают

Сейчас на предприятии трудится около 4000 человек, средняя зарплата составляет 80 000 российских рублей (порядка 814 долларов). Сотрудникам готовы частично компенсировать затраты на съемное жилье (25 000 рублей, или около 254 долларов), а также расходы на питание в заводской столовой (75% от стоимости). Организована бесплатная доставка на завод, есть медицинское страхование (чем выше должность, тем шире полис), а поскольку предприятие расположено, по сути, в чистом поле, где есть лишь вышка МТС, предоставляют сим-карты этого оператора.

Есть и скидки на автомобили Haval — в районе 17—20%. Условия: надо проработать на предприятии не менее года, приобретенная со скидкой машина должна оставаться во владении минимум год.

Выбор между русской и китайской кухней в заводской столовой неслучаен: среди сотрудников есть и китайцы — около 150 человек. При наладке нового оборудования их численность временно увеличивается за счет командированных специалистов. А вообще коллектив достаточно молодой, средний возраст составляет 30—35 лет.

Работников ищут среди студентов и учащихся профессиональных технических учебных заведений, причем не только машиностроительного профиля, но также и финансовых специальностей. А еще дважды в день проводят экскурсии — ведь это, считайте, день открытых дверей, где можно посмотреть, что да как организовано. Если вы никогда не были на автомобильном производстве, это точно должно произвести впечатление. А даже если и были, тоже будет познавательно.

Импортное оборудование и локализация

Жаль, цех штамповки на этот раз был закрыт для посещения: сейчас идет модернизация производства, ставят вторую линию, которая должна быть запущена в 2025 году, так что вход для посторонних закрыт. Интересно, оборудование будет таким же, как на первой линии?

— Пока неизвестно, — уклончиво отвечает сопровождающий по заводу сотрудник. Но, судя по всему, процесс штамповки также будет практически полностью автоматизирован. Достаточно сказать, что в первом цеху работает всего 20 человек, которые выполняют роль операторов и контролеров, а вся работа возложена на автоматический пресс закрытого типа Fagor, который штампует крупные детали кузова — днище, боковины, дверные панели и крышу. Оцинкованный металл раньше привозили из Китая, теперь же он «локализован», однако поставщика заводчане не раскрывают.

Экскурсия по заводу начинается с соседнего цеха сварки, где работает более 200 роботов (в том числе 85 швейцарских ABB). Производитель заявляет уровень автоматизации главной линии сварки на уровне 100%. Сама она разбита на несколько участков: на первом из трех деталей собирают пол, на втором он соединяется с боковинами, а на третьем добавляется крыша. Из интересного: роботы на третьем участке имеют сразу две оснастки: первая нужна для установки деталей, а вторая — это сварочные клещи. Далее кузов «доваривается», на него устанавливаются навесные детали, после чего производится проверка качества (само собой, контроль осуществляется на всех этапах производства).

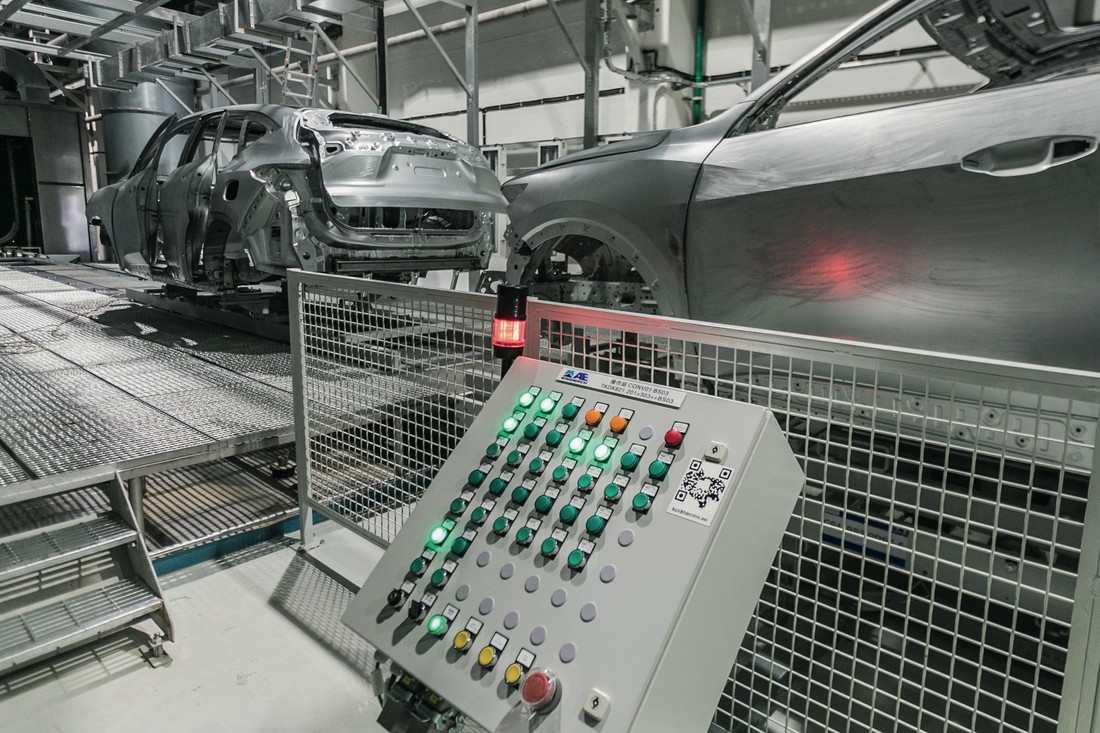

Полностью автоматизирован и цех окраски. Над каждым автомобилем работают 37 роботов: 17 из них наносят покрытия распылением, 12 роботизированных манипуляторов открывают двери, чтобы прокрашивать кузов изнутри, а еще 8 роботов наносят герметик. Оборудование — фирмы Yaskawa, а краска — PPG. Все это можно увидеть на презентационном видео, но не вживую — нахождение посторонних в местах, где требуется максимальная чистота, исключено.

В общем, все как и пять лет назад. Помнится, тогда нам рассказывали, что слой лакокрасочного покрытия составляет 75—120 микрон. Про оцинкованный металл мы уже говорили, также применяется катафорезное грунтование. А на заводе нас заверили, что технологический процесс один для всех заводов компании и автомобили китайской и российской сборки не отличаются ни по качеству материалов, ни по качеству производства.

При этом сборочный цех уже не имеет такой автоматизации, как три предыдущих. Здесь всего лишь два робота, которые клеят герметик на стекла. А вот панорамные крыши вклеивают вручную. Правда, для подгонки тяжелых деталей вроде приборной панели используются манипуляторы.

Что уже локализовано? Стекла, пена для производства сидений, металл, бензобак, электронные компоненты. Может быть, уже и ESP поставляет «Итэлма»?

— Нет. Мы работаем с этим производителем, но по другим деталям, — говорят на заводе.

При этом на самом предприятии производится штамповка кузовных деталей, с первого дня налажено производство выпускных систем, недавно запущено моторное производство. Правда, те же бамперы везут из Китая, причем уже окрашенные…

Фактически здесь можно увидеть все этапы сборки, в том числе самый зрелищный (и физически тяжелый), который называют «свадьбой»: в моторный отсек устанавливается силовой агрегат, попутно к днищу крепится передняя и задняя подвеска.

Вдоль конвейера проложен шнур системы АНДОН. Работник завода тянется к нему, когда возникают те или иные вопросы по части его работы. На решение возникшей проблемы есть 3 минуты. Если это время превышается, конвейер останавливается.

После того как автомобиль собран и заправлен, его ожидает комплексная проверка качества.

На первом этапе под мощными лампами кузов и салон проверяются на предмет дефектов. Далее под контроль попадают электронные системы и помощники, производится проверка и регулировка углов установки колес, настройка фар, камеры, блока ABS. Третий этап — проверка герметичности: каждая машина на 7 минут попадает в «дождевую» камеру.

Ну а заключительный, четвертый этап проводится уже на испытательном полигоне, который включает как ровный асфальт, так и искусственные неровности, гравийный участок, скользкое покрытие, спуски и подъемы, что позволяет в комплексе испытать работу автомобиля и его систем.

А сбоку — моторный завод

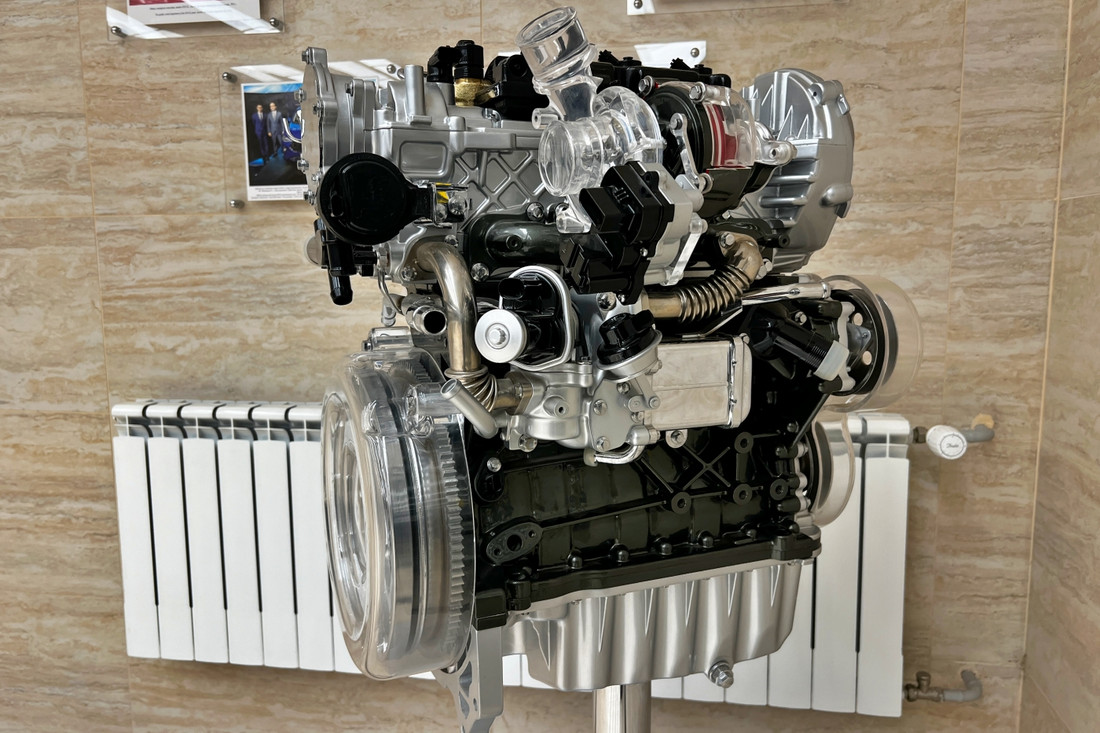

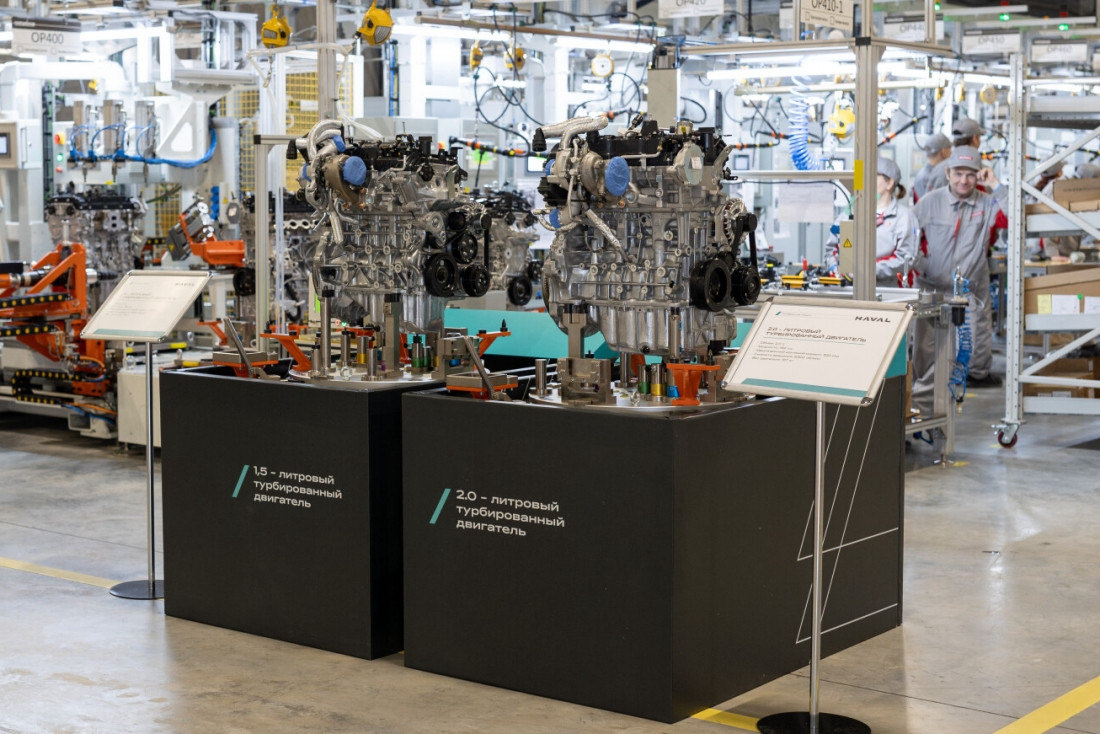

Завод по выпуску двигателей расположен здесь же, в индустриальном парке «Узловая». Предприятие начали строить в 2020 году в рамках подписанного СПИКа, предусматривающего локализацию производства, а заработало оно в марте 2024 года. Занимаемая площадь — 10 000 квадратных метров, производственная мощность — 100 000 двигателей в год. Новый завод позволил создать 300 дополнительных рабочих мест.

Все это звучит довольно внушительно, а на практике мы просто переходим в соседний цех (не надо даже на улицу выходить), где в две смены трудится около 250 человек и 5 промышленных манипуляторов KUKA. Обойти все производство можно за считанные минуты, но компактность этой площадки объясняется просто: пока здесь налажена только сборка из привозных деталей, но в перспективе будет и механообработка, и литье.

Каждый собранный мотор проходит горячий тест (на специальном стенде он запускается и до четырех минут находится в заведенном состоянии, результаты испытаний сравниваются с эталонными показателями).

В настоящий момент здесь выпускают 1,5-литровый двигатель для Jolion и 2,0-литровый для Dargo, остальные моторы импортируются, но в будущем возможно расширение как линейки, так и масштабов производства. Также, по словам заводчан, в планах значится открытие цеха по выпуску коробок передач, что является еще одним шагом по углублению локализации производства.

Что касается самих автомобилей, то их конструкция и комплектация также адаптируются к особенностям нашего региона. Взять, например, новое поколение кросcовера F7. В отличие от китайской версии он получил физические кнопки на центральной панели, у него есть теплые опции, которых нет на рынке КНР, а мультимедийная система глубоко интегрирована с сервисами «Яндекса». Все это в конечном счете работает на рыночную привлекательность модели.

Подытожим

Пять лет назад огромный завод, возведенный под Тулой, казался, мягко говоря, избыточным, сейчас же производственные мощности приходится наращивать. Это сигнал к тому, что компания намерена в полной мере воспользоваться сложившейся ситуацией и еще больше увеличить свою долю на рынке.

Да, это во многом напоминает ситуацию с «БелДжи»: ведь у Geely и нового суббренда Belgee также взрывной рост на рынках Беларуси и России, а сам завод намерен наращивать производство своей продукции.

В обоих случаях в выигрыше оказываются покупатели. И это не только про выбор и сдерживание роста цен за счет местного производства. Работающие под боком заводы означают приход этих брендов всерьез и надолго. Но, что еще важнее, углубляющаяся локализация производства дает повод надеяться на то, что история 2022 года с внезапным уходом иностранного производителя не повторится ни при каких обстоятельствах.

Есть о чем рассказать? Пишите в наш телеграм-бот. Это анонимно и быстро

Перепечатка текста и фотографий Onlíner без разрешения редакции запрещена. ga@onliner.by