Как делают светодиодные фары. Репортаж с завода в Руденске

Как делают светодиодные фары. Репортаж с завода в Руденске

А вы знали, что в Беларуси производят светодиодные фары? Причем если до недавнего времени некоторые компоненты приходилось импортировать, то сейчас практически все ОАО «Руденск» может выпускать самостоятельно, начиная со сборки электронных плат и заканчивая литьем линз. А свою продукцию предприятие поставляет на крупнейшие автозаводы Беларуси и России. Съездили на производство и увидели все своими глазами.

От отливки до детали

Рассказ о производстве логично начать с участка литья. Именно там сырье в виде гранул превращается в крупные детали, из которых затем и будут собирать фары и фонари.

В небольшом помещении (собственно, они все здесь довольно компактные) установлены две линии. Если первая — однокомпонентная, то вторая — уже двухкомпонентная: в разные сегменты пресс-формы подается разное сырье (это и есть те самые гранулы, разогретые до жидкого состояния), так что на выходе получается отливка с сочетанием двух разных цветов. А если нужна трехцветная деталь? Этого можно добиться вставкой. Но в планах у заводчан и трехкомпонентная линия.

Далее отлитые детали отправляются на лакировку: покрытие распыляется мелким слоем, как при окраске. Представители завода говорят, что, несмотря на наличие двух линий, это как раз «узкое» место производства, поэтому есть проект по расширению данного участка. Но зачем деталям лак?

— Рассеивателям он нужен для защиты от внешних факторов (например, солнечного излучения), а рефлекторы перед металлизацией должны иметь идеально ровную поверхность, — объясняет заместитель главного технолога предприятия Вероника Карпова.

В следующей комнате находится установка для нанесения металлизированного покрытия. Она напоминает огромный холодильник с двумя соответствующих размеров дверями. В каждую из них на специальные держатели загружаются уже лакированные заготовки рефлекторов. Пока идет загрузка одной двери, другая закрыта — камера как раз в работе. Так что перерыв между 18-минутными циклами минимальный.

Вероника говорит, что в данном случае используется резестивный метод нанесения металлизированного покрытия. Просим объяснить этот процесс как можно проще.

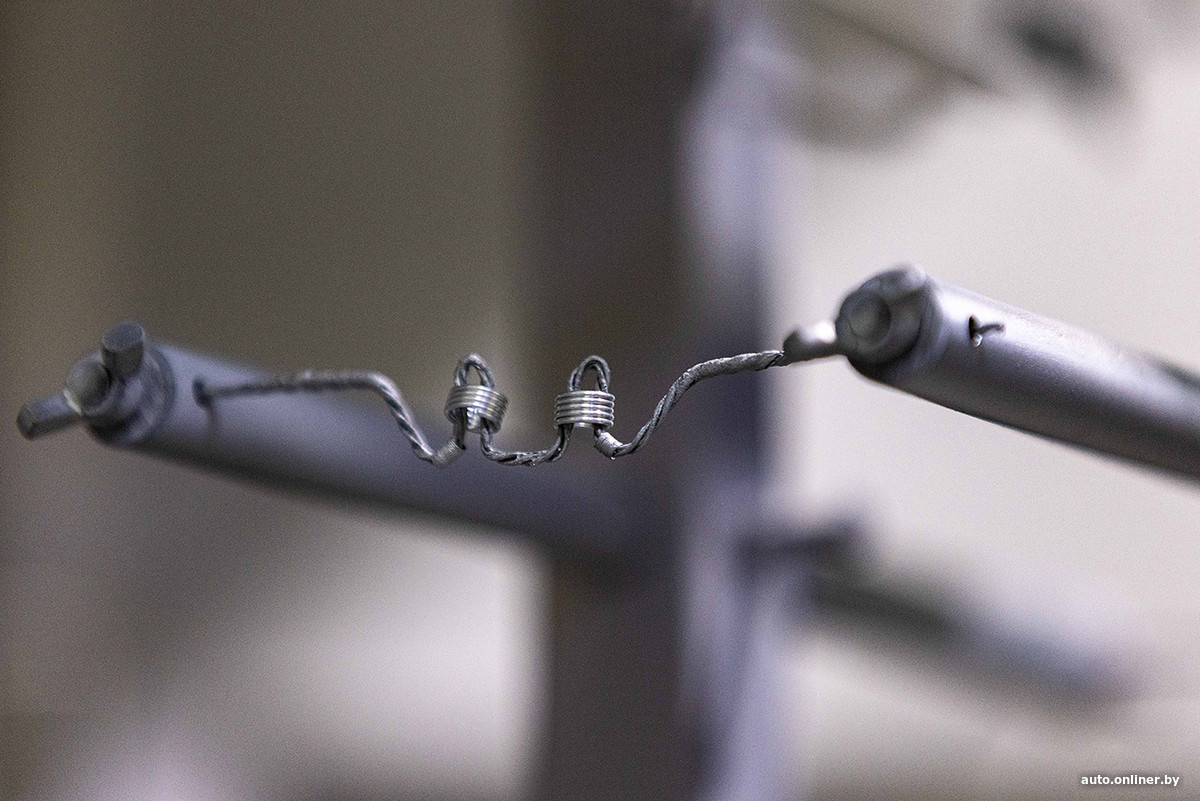

— На центральном электроде установлена вольфрамовая проволока, а на нее сверху надеты алюминиевые спирали. Создается вакуум, подается ток, вольфрам раскаляется, но температура плавления алюминия значительно ниже, поэтому он расплавляется до текучего состояния, — поясняет специалист. — Затем подается еще большее напряжение и происходит «удар»: алюминий в вакууме испаряется, превращается в газ, который заполняет всю камеру и осаждается на лакированных деталях. Получается очень тонкий слой, но этого вполне достаточно. Далее через сопла подается кремнийсодержащее вещество, которое создает механически стойкую защитную пленку. Сразу в камере все и сохнет.

Внутри фары проводов немного, но для подключения все равно используется жгут. Недавно на предприятии появилась установка, которая сама нарезает провода, проверяет их на разрыв, производит лужение, контролирует опресовку и так далее. Но жгуты собираются вручную. Процесс не самый увлекательный, зато им, в отличие от многих других операций, можно заниматься сидя. Кстати, а как на предприятии решают проблему с монотонностью работы?

— Люди работают бригадой и внутри нее перемещаются. То есть нет такого, что они каждый день находятся на одной и той же позиции. Почему так организован процесс? Во-первых, чтобы сотрудники обучались разным операциям и у них была взаимозаменяемость. Во-вторых, чтобы не было монотонности, — говорит главный технолог завода Александр Яковчик.

— У нас создаются производственные ячейки, все столы — мобильные, мы их перемещаем. Может быть, это не очень хорошо для кого-то, потому что приходится заново учиться. Но так повышается производительность труда и внимательность сотрудников, — дополняет Вероника.

Специально для LED

Производство светодиодных фар и фонарей сложнее, чем обычных ламповых, поскольку включает дополнительные процессы.

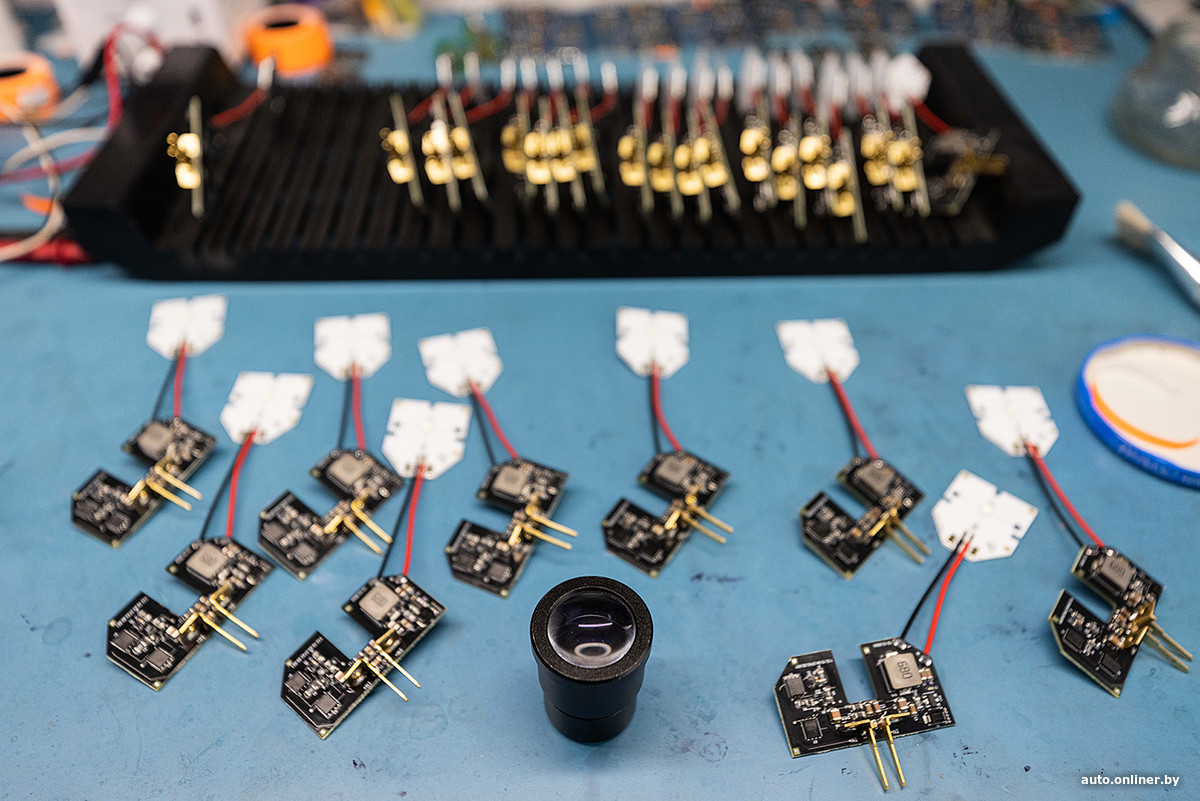

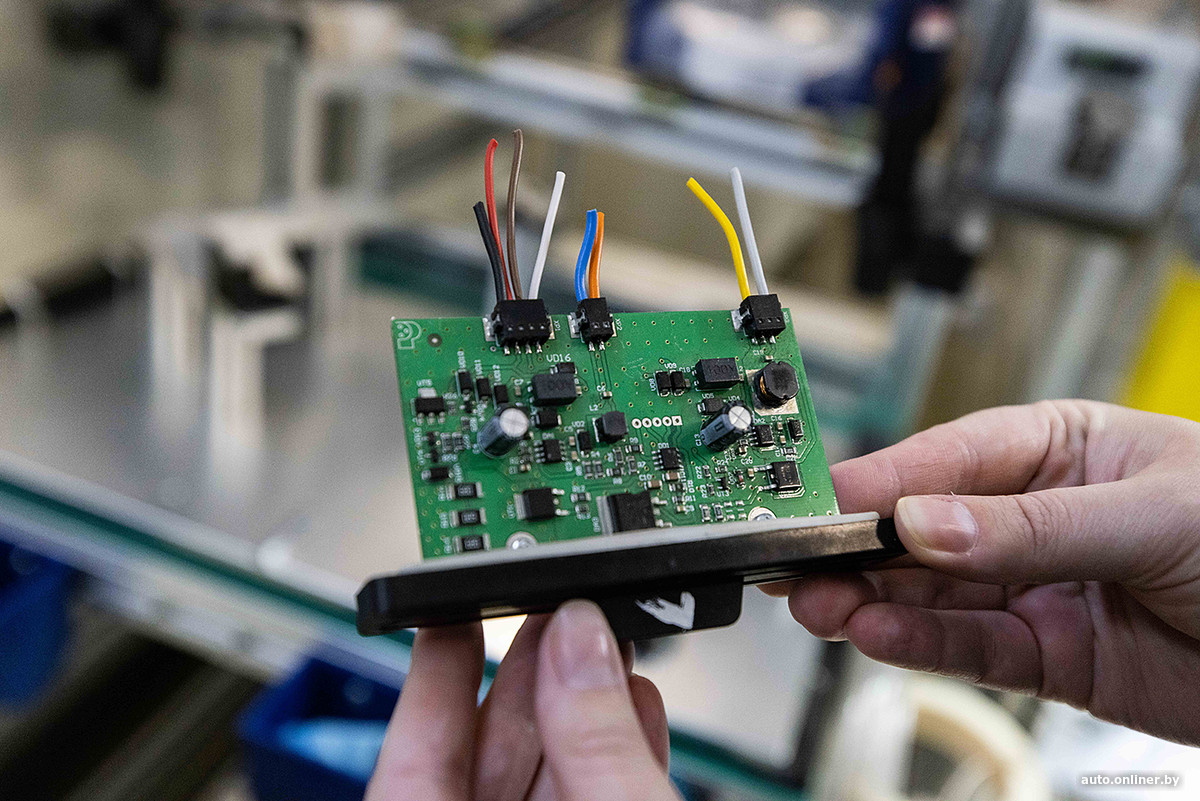

— Там, где есть светодиоды, будут и платы. Например, в новой блок-фаре для МАЗа их там девять только для НИС, плюс две платы управления, — замечает главный технолог Александр Яковчик по пути к участку монтажа радиоэлементов на плате.

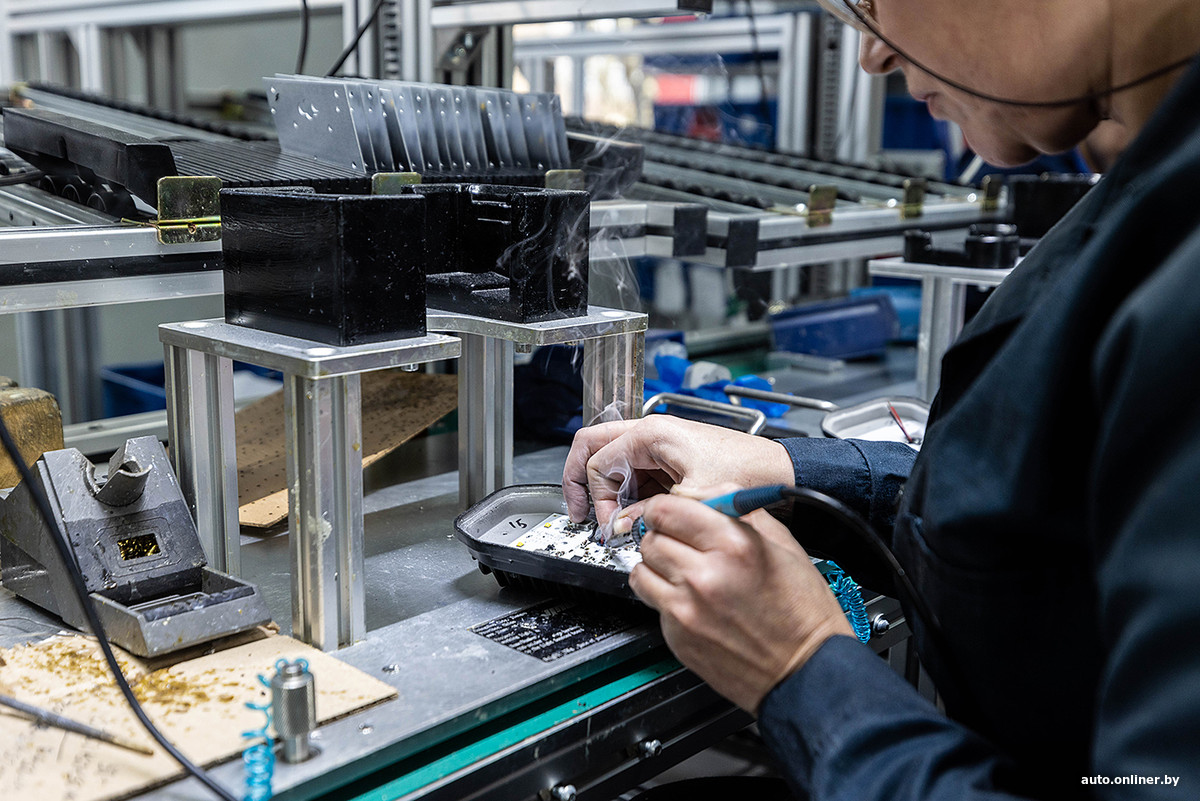

В эту комнату просто так не зайдешь — здесь все должно быть стерильно. Поэтому на участок мы отправили только фотографа (в специальной одежде), а сами понаблюдали за процессом через стекло.

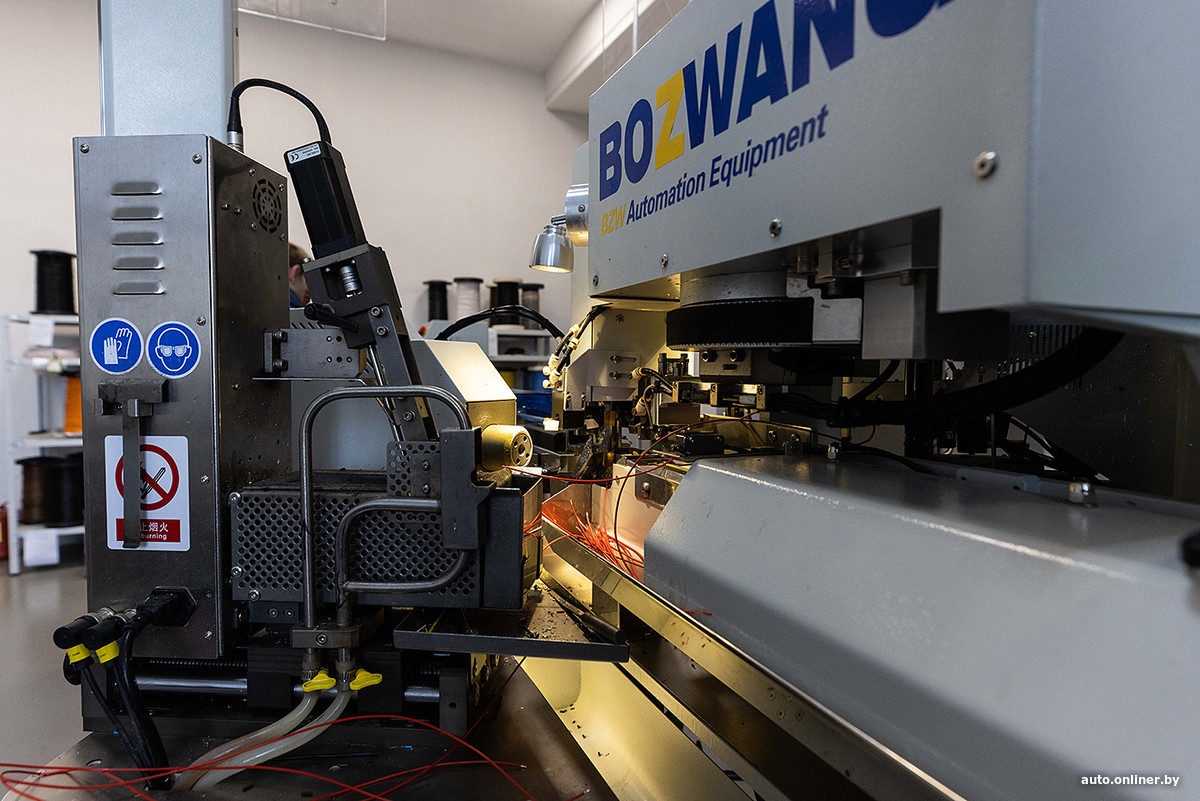

— Справа — наше старое оборудование: два робота квадро, ручной принтер по нанесению термопасты на заготовки плат и печь. И раньше все переносилось вручную. Производительность небольшая, но на начальном этапе нам ее хватало. Однако когда перешли на выпуск светодиодной продукции, то увидели, что с этим оборудованием уже не справляемся. Поэтому закупили полностью автоматизированную линию, которую вы сейчас видите слева, — рассказывает специалист.

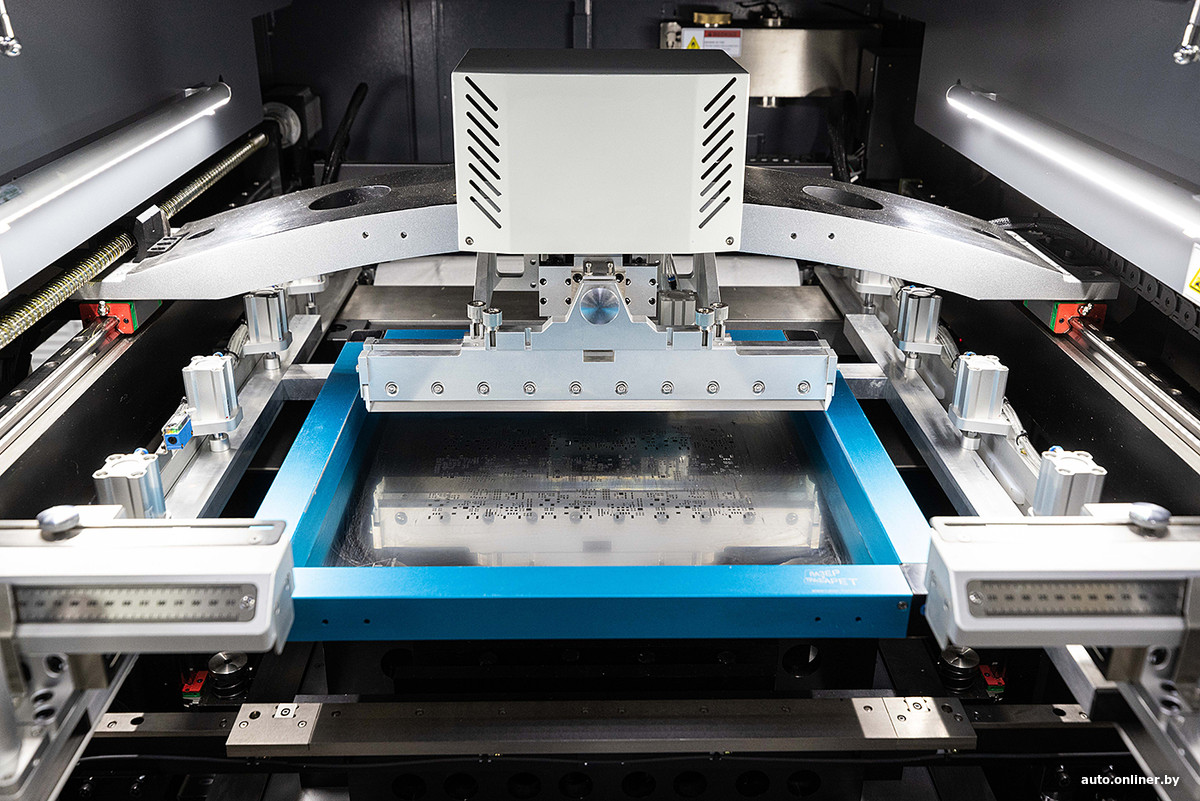

Заготовки для плат загружаются в кассету, после чего по одной подаются на принтер, который наносит термопасту через трафарет. Дальше робот устанавливает элементы, а затем заготовка отправляется в печь — там происходит оплавление термопасты и скрепляются все элементы. После этого 3D-инспектор проверяет наличие элементов, правильность их установки и качество пайки.

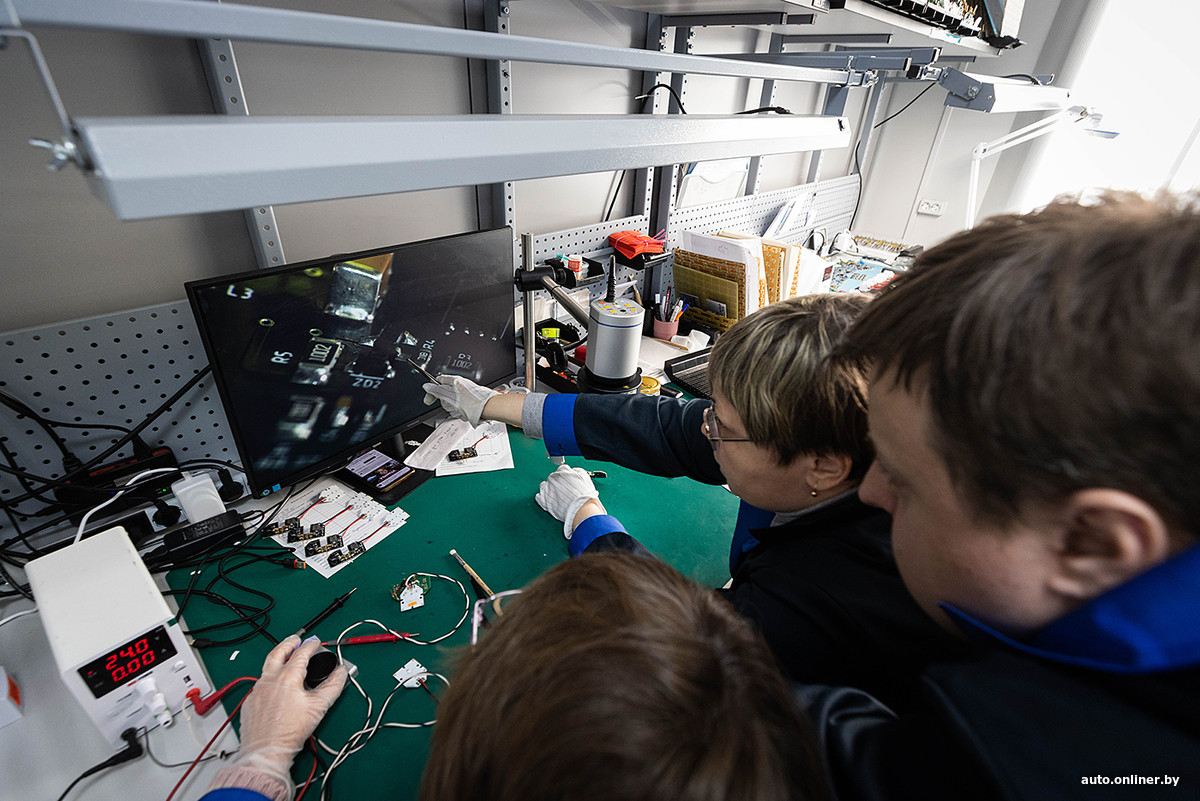

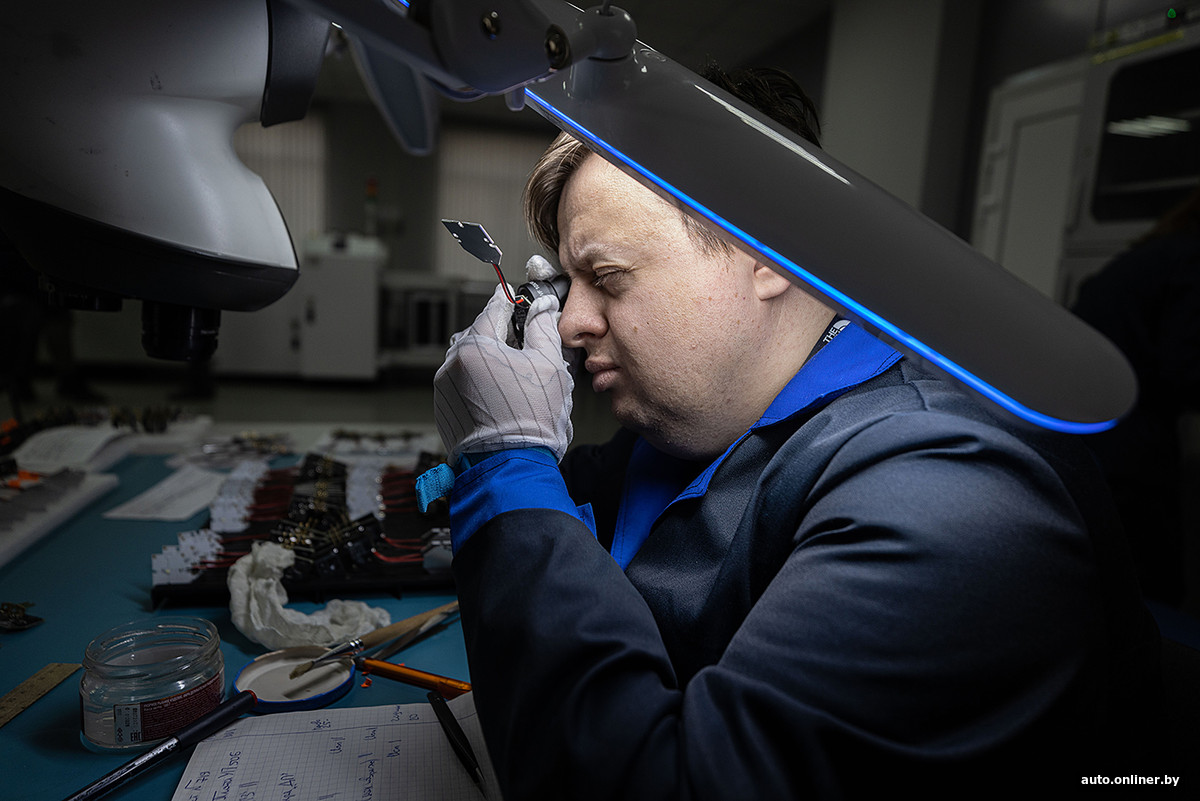

В конце линии установлено два магазина. В один отправляются платы, которые не имеют замечаний, в другой — те, по которым возникли вопросы. Их уже вручную проверяет и исправляет оператор. После 3D-инспектора все заготовки проходят через контролеров — они под микроскопами смотрят качество пайки. И только после этого заготовка разделяется на единичные платы на специальной установке. На одной заготовке может быть несколько крупных или множество мелких плат.

— Эта линия в 10 раз быстрее предыдущей. За два часа выполняем практически месячный план по отдельным позициям. Но от старого оборудования тоже не отказываемся — оно хорошо подходит для выпуска небольшого объема продукции и позволяет сохранять высокую гибкость производства, — объясняет Александр.

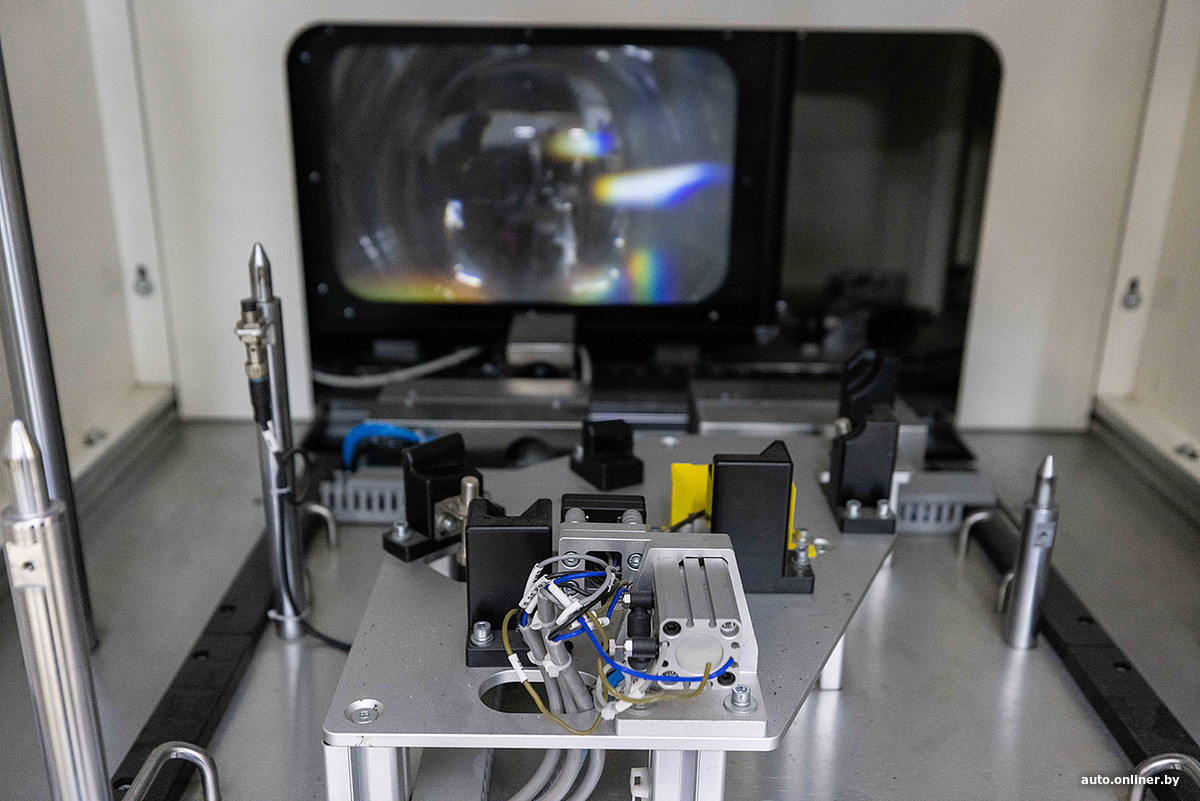

Далее — участок литья линз, который позволяет повысить локализацию производства, поскольку при сборке светодиодных блоков теперь можно использовать собственные компоненты. В момент нашего посещения завода участок не работал, но нам показали оборудование и рассказали о технологическом процессе.

В двух словах, принцип литья линз тот же, что и при литье пластиковых деталей корпуса, но со своими нюансами — ведь важно, чтобы обеспечивалась высокая точность изготовления. В материальный цилиндр подается сырье, которое нагревается, расплавляется и впрыскивается в пресс-форму. После определенной выдержки детали принудительно охлаждают дистиллированной водой. Для обрезки литников (технологических излишков) используется лазерная установка. Свежеотлитые линзы сверяются с эталонными образцами и проходят 100% контроль качества на специальном устройстве.

Сборка под контролем

Все компоненты, произведенные здесь и полученные от поставщиков, в конечном счете поступают в цеха сборки. Нас привели на участок, где собирают блок-фары и задние фонари для «Газели NN» — в рамках модернизации производства там как раз установлена новая линия.

Среди поставщиков есть как белорусские предприятия (например, у «Гродно Азота» закупаются полиамиды, у «Щучинского завода „Автопровод“» — провода), так и российские (они поставляют полимеры, лаки, лампы), а также китайские (из КНР идут светодиодные блоки, но сейчас завод как раз переходит на собственное производство этих деталей).

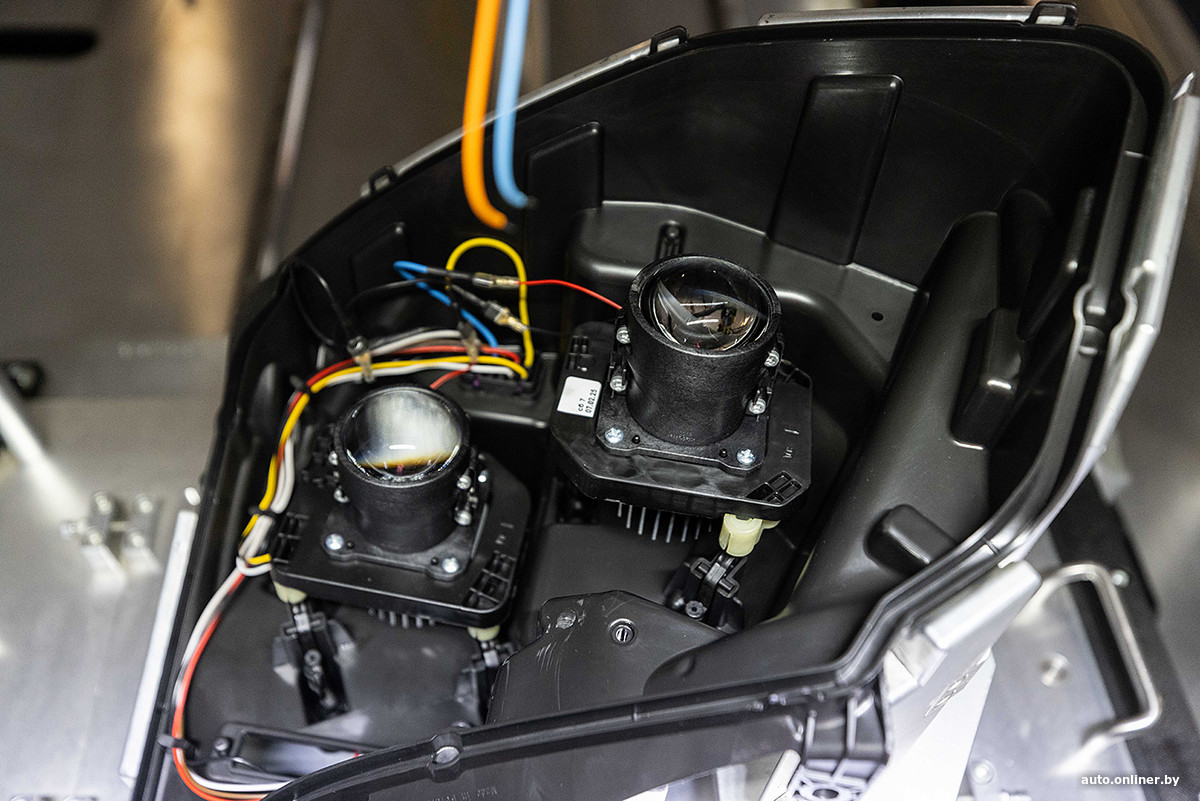

Процесс состоит из двух этапов. Первый — сборка корпуса, в который вставляются различные фиксаторы и крепления, а также непосредственно сами светодиодные блоки.

Вторая крупная деталь — рассеиватель в сборе, с маской, ДХО и указателями поворотов. На его обратной стороне — кронштейны и светодиодные платы. Этот модуль собирается параллельно на другой стороне.

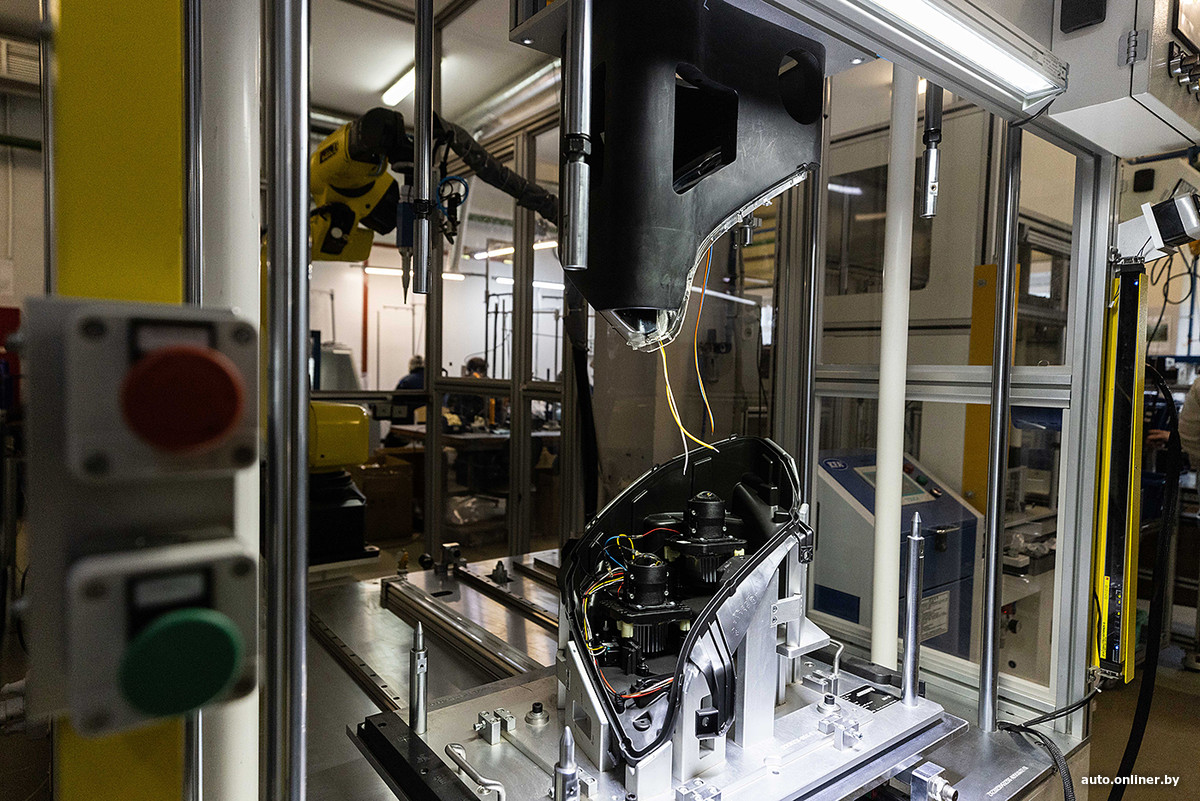

А вот и самый ответственный этап сборки. Корпус и рассеиватель устанавливаются на станок, после чего робот активирует поверхность корпуса плазмой, чтобы улучшить адгезию, а затем по контуру наносится горячий клей. Обе части смыкаются и склеиваются.

— Можно применять горячие клея, которые сохнут быстро. Также используются клея, которым требуется сушка (4 часа). Например, их применяют при сборке противотуманных фар или фар рабочего освещения с высокой внутренней температурой, — объясняет заместитель главного технолога Вероника Карпова.

Заводчане подтверждают: такие изделия считаются неразборными. Если что-то перестанет работать, вся фара подлежит замене, потому что нельзя ее разобрать, что-то из нее извлечь и поменять. Ну разве что плату управления, которая устанавливается после склейки.

Каждая собранная фара проходит контроль. Проверяются сила света и цвет светодиодов, а также работоспособность электромеханического корректора и герметичность (фара наполняется воздухом, все отверстия временно закрываются). По окончании проверки устанавливаются колпачки с мембранами, чтобы фара «дышала».

— Фара разогревается — соответственно, при выключении втягивает в себя холодный влажный воздух. Полностью герметичной она не делается, только если это не специальное исполнение со степенью влагозащиты IP67 и выше, которое способно выдержать погружение в воду, — говорит Александр.

— Если фара запотела, имеет ли смысл снять эти самые колпачки?

— Да, но только если ее сразу включить — чтобы влага не пошла внутрь, иначе будет только хуже. А если забыть поставить колпачок обратно, при движении внутрь фары налетит пыли и грязи… Противотуманки в принципе более герметичные — из-за их низкого расположения.

Проходим чуть дальше — к линиям, где собирают задние ламповые фонари. В целом процесс такой же, как мы описали выше, за исключением того, что корпус и рассеиватель не склеиваются, а спаиваются. Сначала по ним проходят «утюги», которые разогревают сварные швы, затем обе детали соединяются и силой сдавливания скрепляются. После этого фонари также проходят контроль работоспособности и герметичности.

Обращаем внимание на то, что на всех этапах производства много ручного труда.

— Такие производства сложно автоматизировать. Когда номенклатура поменьше, а площадей побольше, это сделать проще. В нашем же случае есть специфика, — объясняет Александр. — Каждого робота надо позиционировать. Это вопрос гибкости производства. Плюс робот должен быть огражден по соображениям безопасности, а это дополнительные площади. Наш завод старый, многие помещения небольшие, они лучше подходят для ручных сборок. Нам пока хватает площадей, но уже впритык. Сейчас прорабатываются вопросы по увеличению производственных мощностей, закупке нового оборудования, но это еще в проекте.

— Мы сейчас стараемся больше автоматизировать вопросы, касающиеся контроля. Например, здесь одновременно ездит камера, проверяет и цвет, и силу света, и при этом сразу и вибротест выполняется, — дополняет Вероника. — Это не полностью автоматическая линия: человек должен сам установить деталь, включить систему, но результат выдает машина. Если деталь признана годной, наносится горячее клеймо. Человек не может его сам поставить.

Контроль качества проводится на каждом этапе сборки, затем предусмотрены приемо-сдаточные испытания. Из каждой партии контролер выбирает определенный объем, и эти детали отправляются на лабораторные испытания.

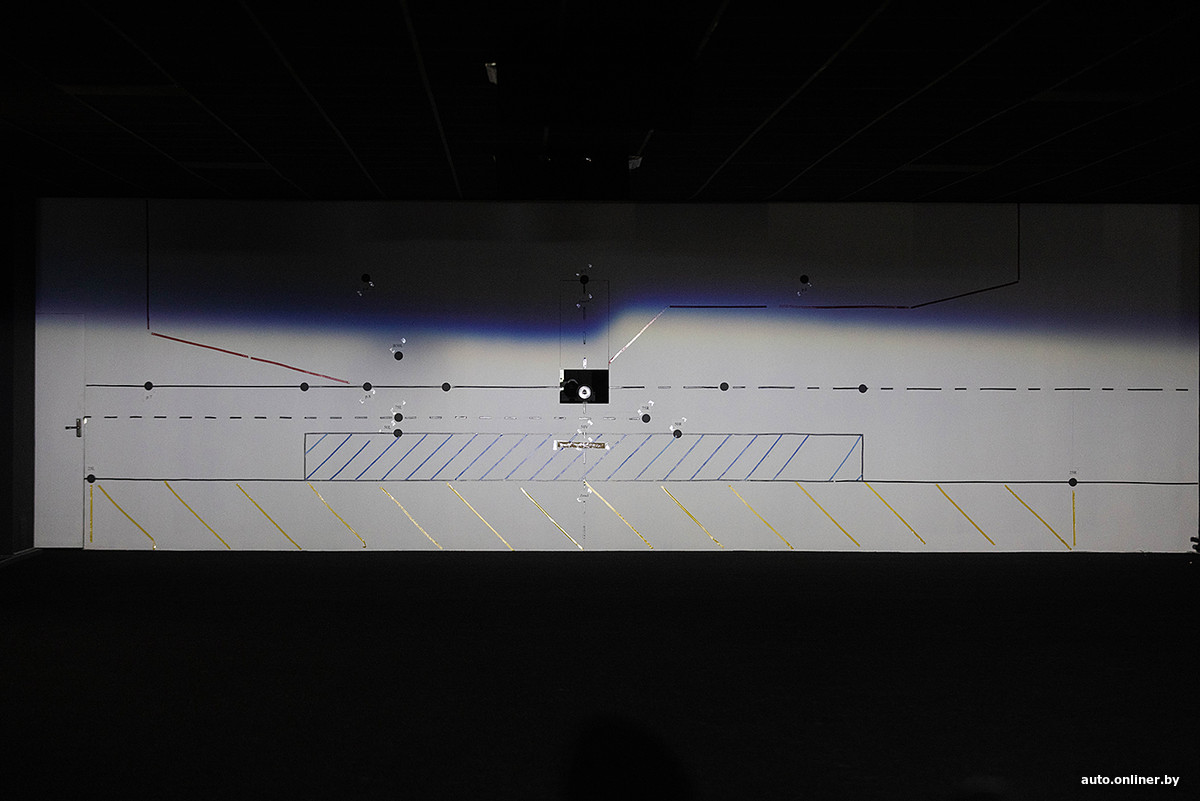

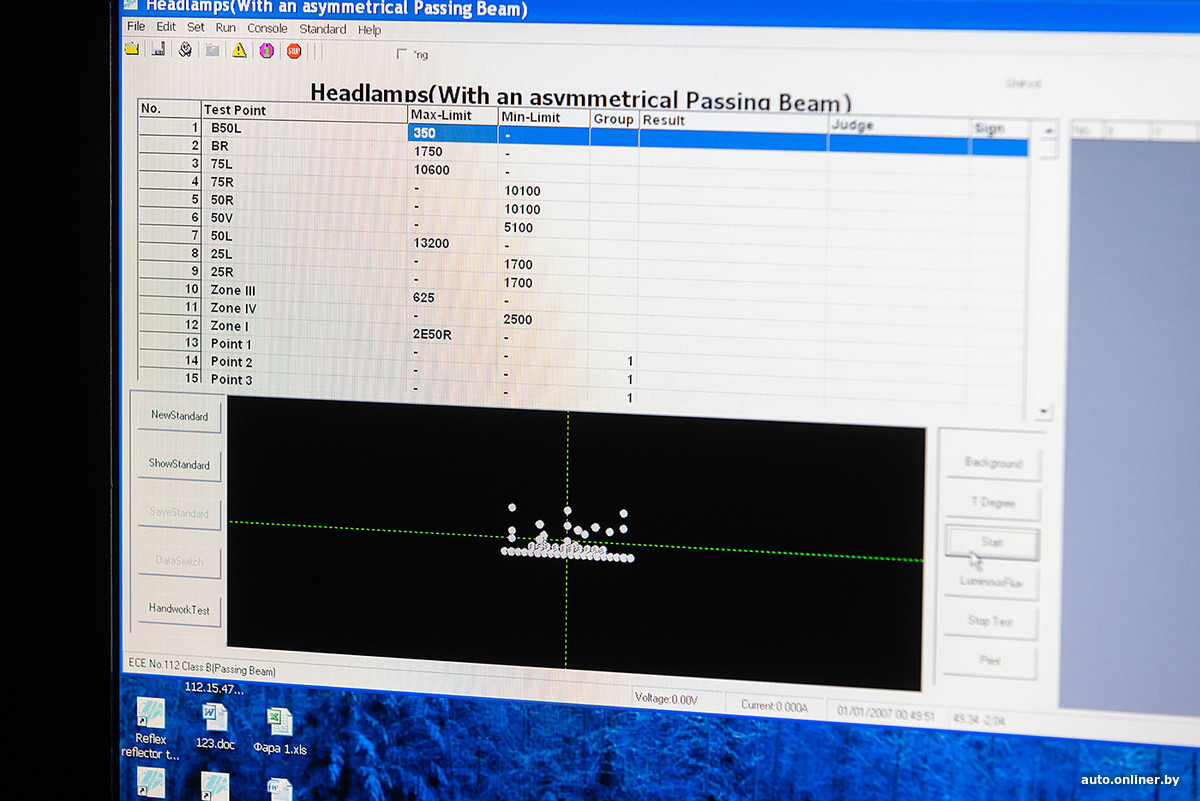

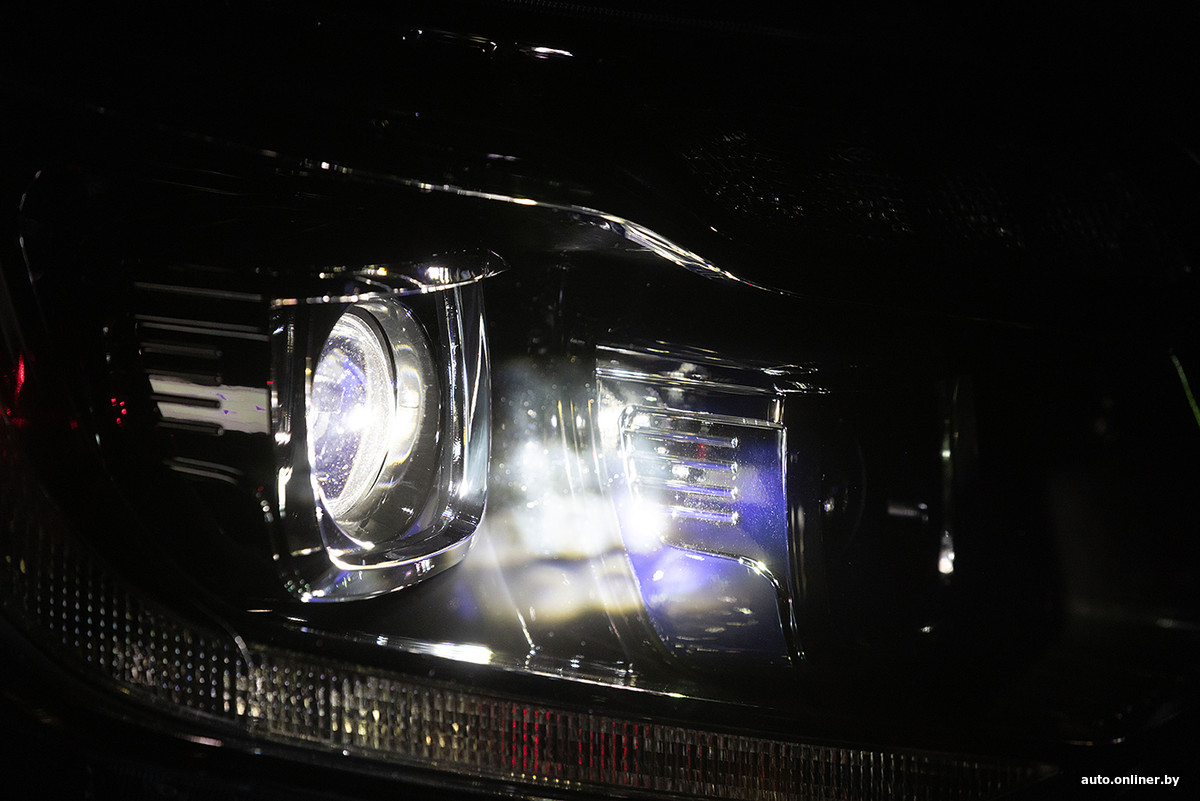

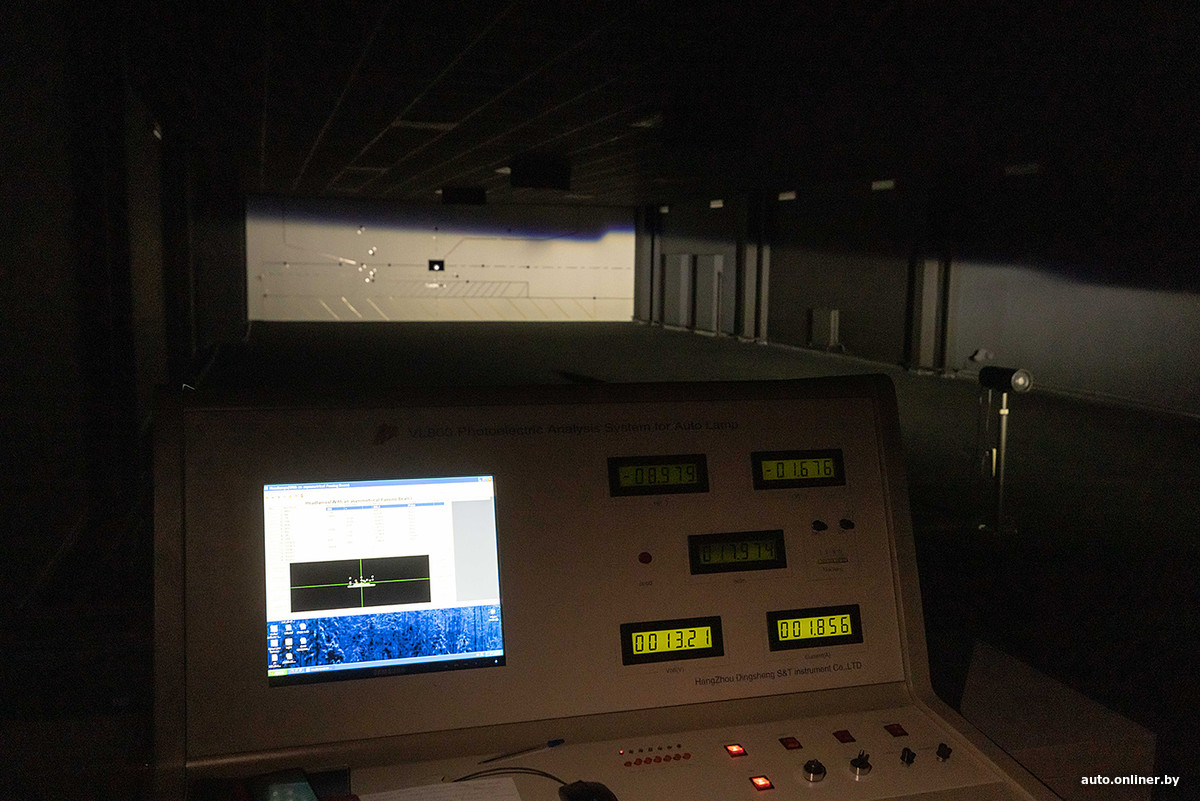

На подвижном столе

Свет в помещении выключается, и теперь главный источник освещения — светодиодная фара от «Газели NN», установленная на специальной установке. Это рабочий стол, который оснащен сервоприводами, благодаря чему положение фары можно менять. Соответственно, и луч света будет скользить по контрольному экрану, в центре которого находится датчик, измеряющий силу света.

— Функции ближнего и дальнего света, противотуманные фары измеряем на расстоянии 25 метров. Если же проверяется указатель поворота, габаритный огонь, стоп-сигнал, то используется другой датчик, который расположен на расстоянии 316 см от рабочего стола. Там тоже проверяется сила света. Работаем по правилам ООН на каждую функцию: ближний свет, дальний свет, ДХО и так далее, — объясняет инженер по испытаниям заводской лаборатории Ольга Селивончик.

Именно здесь проверяют световые характеристики продукции на соответствие нормативным документам, а в данном случае мы присутствуем при измерениях световых характеристик фары.

Установка работает в автоматическом режиме: после того как выбрана и запущена программа испытаний, в течение определенного времени (у каждого вида испытаний свой тайминг) оборудование будет производить измерения. В данном случае проверяется режим ближнего света.

— Периодические испытания проводятся раз в год. Бюро технического контроля приносит заявку и три образца. Я работаю на измерении световых характеристик, другой инженер проверяет размеры, вес, проводит вибро- и температурные испытания — их проходят все три фары, предоставленные для проверки, — рассказывает Ольга.

Нетрудно догадаться, что вопросы качества для предприятия важны, ведь потребители продукции очень требовательны. И здесь самое время поговорить о том, на какую технику ставятся фары и фонари, произведенные в Руденске.

Кто кого подстегивает?

Основные белорусские предприятия, с которыми работает завод, это МАЗ, МТЗ и «Гомсельмаш». Также есть поставки на БелАЗ, «Белкоммунмаш», «Бобруйскагромаш», МЗКТ и другие. Интересно, а как насчет «БелДжи»?

— Да, мы можем сделать фару или фонарь на X50 и на X70. В свое время мы запросили у «БелДжи» чертежи, 3D-модели, все рассчитали и показали калькуляцию. Там пока думают, — говорит заместитель директора по маркетингу Дмитрий Масленков.

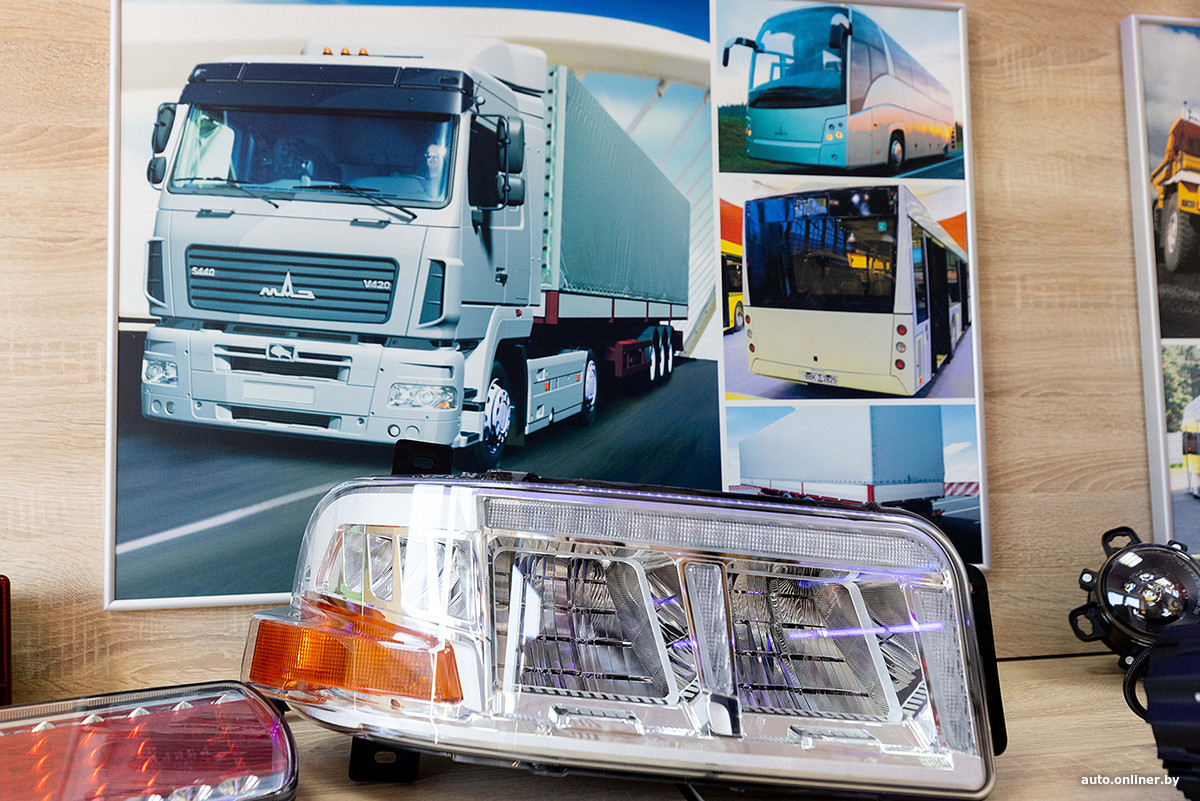

И все же один из главных клиентов — Минский автомобильный завод. На всех грузовиках этой марки стоит светотехника из Руденска.

— Сотрудничество с МАЗом начиналось со старых прямоугольных фар головного света и задних фонарей. Потом завод модернизировал свою грузовую технику, и мы разработали новые блок-фары. Они появились в 2010 году, и наше предприятие постепенно перешло на них. Мы монопольный производитель, больше никто их не выпускает, — замечает Дмитрий.

Позднее по запросу МАЗа в Руденске разработали светодиодный блок ближнего света — дальний оставался на галогеновых лампах. А в прошлом году сделали новую, полностью светодиодную блок-фару. Она выполнена в габаритах предыдущей, становится на ее место, так что бампер переделывать не надо. И у нее улучшенные технические характеристики.

— То же самое касается заднего фонаря: был ламповым — стал полностью светодиодным. Мы его уже достаточно давно поставляем на МАЗ, сейчас есть идея предложить заводу фонарь с новым дизайном. Такая эволюция происходит и по другим потребителям — конвейерным предприятиям, — добавляет собеседник.

В качестве примера Дмитрий приводит опыт работы с МТЗ, когда все начиналось со старых квадратных ламповых фар. Затем предприятие в Руденске перешло на светодиодную светотехнику, в том числе фару рабочего освещения, а начиная с 2024 года разработан полностью новый дизайн и начаты серийные поставки передних и задних фонарей.

Ассортимент насчитывает более 300 наименований. При этом более 65% выпускаемой продукции приходится на конвейерные поставки (ОЕМ), остальное — рынок запасных частей.

Интересно, а кто кого подстегивает по части развития светотехники? Собеседник говорит, что бывает по-разному: иногда сам заказчик проявляет инициативу, а иногда «Руденск» предлагает перейти на что-то более прогрессивное.

— Модернизация производства позволила предлагать больше. Сейчас популярна светодиодная техника. У нее увеличенный срок службы, улучшенные технические характеристики. Но, конечно, стоимость фары зависит от ее типа. Так, версия со светодиодным блоком ближнего света дороже примерно на 15%, а полностью светодиодная — на 60% в сравнении с обычной фарой, использующей лампы, — уточняет заместитель директора по маркетингу.

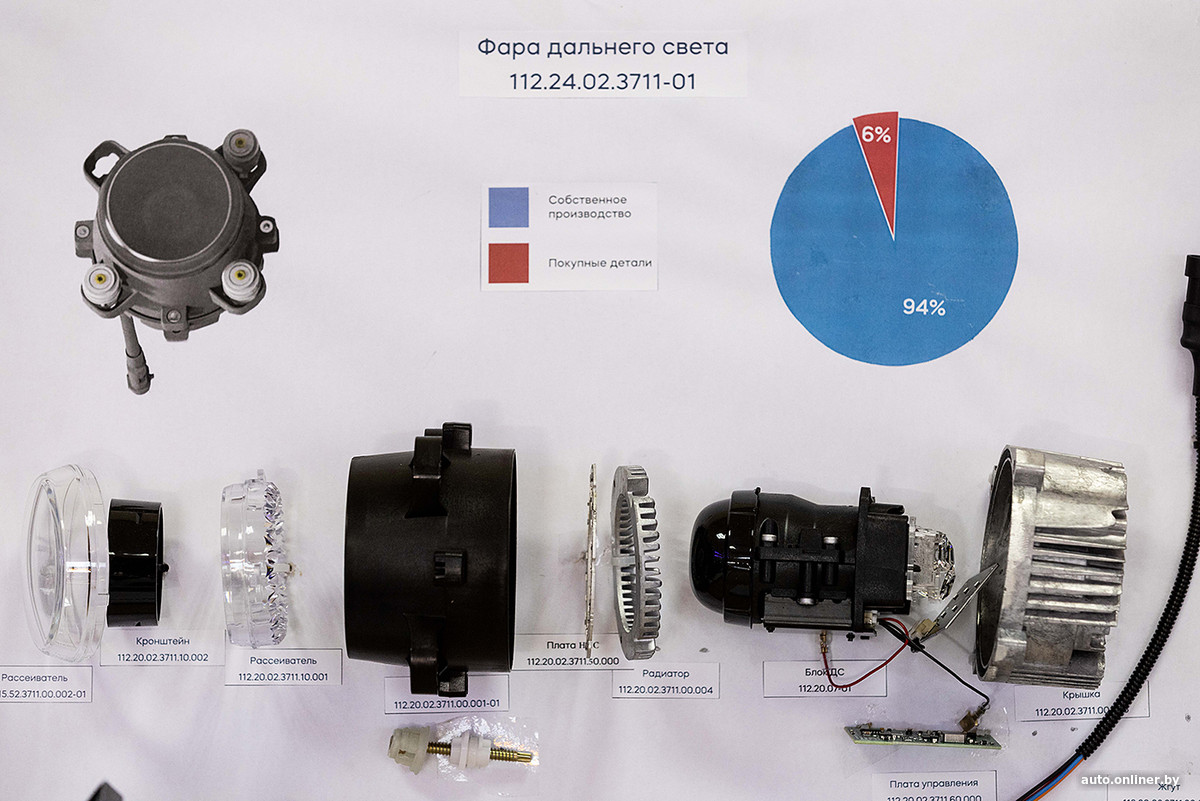

Дмитрий показывает круглую фару, которую называет полным аналогом Hella:

— Мы взяли их изделие, адаптировали его под себя и уже локализовали на 94%. Покупные только радиоэлементы — резисторы, транзисторы, которые в Беларуси не производятся. Мы пришли к тому, что освоили светодиодные блоки, включая литье линз. У этих изделий нет аналогов на постсоветском пространстве, все их импортируют. А мы смогли освоить их производство.

— А такая степень локализации экономически целесообразна?

— Тут две цели. Первая — это экономика. Например, платы для задних фонарей мы раньше покупали в России, а сейчас делаем их сами, и это выгоднее. Вторая цель — управление рисками. Имея собственное производство, ты не зависишь от поставщика комплектующих, логистики и так далее. Ты сам управляешь этими рисками.

«Российские потребители очень требовательны»

Около 70% продукции идет на экспорт, преимущественно в Россию. Основные потребители — автозаводы, выпускающие коммерческую технику и автобусы.

— В России есть несколько крупных производителей светотехники. Был еще завод Bosch, но он ушел, так что загрузка оставшихся предприятий только увеличилась, — объясняет заместитель директора по маркетингу. — На некоторые российские заводы оборонного профиля мы продукцию поставлять не можем, а на гражданские — без проблем. Компетенции и технологии позволяют, мощности — тоже. Мы готовы к дальнейшему развитию, постоянно ведем переговоры с производителями, узнаем их программы по модернизации моделей, предлагаем переходить на светодиодное исполнение.

У нас хорошо пошло импортозамещение. Фары ближнего и дальнего света Hella, противотуманная фара Valeo — это те вещи, которые мы удачно заместили. Мы считаем, что наши изделия ничем не уступают импортным, и мы их продолжаем улучшать.

Среди крупных российских клиентов — «Группа ГАЗ», в которую входят Нижегородский автозавод, Павловский автобусный завод, ЛиАЗ, КАВЗ. На предприятии признают, что это очень требовательные заказчики.

— Они хотят управлять нами как поставщиком — качеством, сроками поставки, дизайном и так далее. У нас на регулярной основе проводятся аудит и костинжиниринг, — говорит Дмитрий.

Полностью светодиодная фара для моделей «Газель NN» и «Соболь NN» разработана и производится в Беларуси, а предприятие является единственным поставщиком этой светотехники на ГАЗ. Это же касается и задних фонарей для цельнометаллических фургонов.

— В 2022 году поучаствовали в проекте ПАЗа и ЛиАЗа — CityMax 9/12. Это междугородные и городские автобусы. Светодиодные фары, задние фонари, ДХО — весь свет для них был разработан ОАО «Руденск», — отмечает собеседник. — Также участвуем в проекте по созданию грузовиков высокой проходимости БАЗ. Там много белорусских предприятий, в том числе «Руденск».

Среди образцов продукции замечаем блок-фару для тольяттинской «десятки». И не можем не задать вопрос о сотрудничестве с «АвтоВАЗом».

— Мы делали фары на ВАЗ-2110 и ВАЗ-2115, производили для вторичного рынка светотехнику на «Калины» и «Приоры». В какой-то момент ушли от этого, но с прошлого года освоили световозвращатели на Largus, поставляем на Niva Travel световозвращатели и противотуманные фары, — уточняет заместитель директора по маркетингу. — Это очень требовательные потребители, причем не только по вопросам качества. Они также очень сильно хотят управлять процессами. То, что мы находимся достаточно далеко и они строят свой завод по производству светотехники, не упрощает задачу. Но мы с ними в кооперации. Они размещают у нас литье компонентов, а мы участвуем во всех новых программах, касающихся фейслифтинга Niva Legend, Niva Travel, Largus. Так что сотрудничество продолжается.

Есть о чем рассказать? Пишите в наш телеграм-бот. Это анонимно и быстро

Перепечатка текста и фотографий Onlíner без разрешения редакции запрещена. ga@onliner.by