Репортаж с завода Hyundai в Санкт-Петербурге — места, где каждый час на свет появляется 43 машины

Репортаж с завода Hyundai в Санкт-Петербурге — места, где каждый час на свет появляется 43 машины

От Минска до Сестрорецка, что под Питером, — 800 с копейками километров. Это если ехать через Полоцк. Мы же, наплевав на рекомендации навигатора, отправились не на север, а на восток, в сторону Москвы. Трассу М1 покинули только под Смоленском, когда появился указатель на Великие Луки. Далее — огородами на трассу Псков — Санкт-Петербург. «Огороды», к слову, имеют платный участок, где за проезд по убитой дороге без разметки должны платить и белорусы. В отель мы приехали ближе к полуночи, оставив позади 1200 километров. Уверен, мы первые журналисты, проехавшие на питерской Creta такое большое расстояние. На заводе нас встретили весьма торжественно — с хлебом, солью и посвященным нам плакатом. Спасибо, приятно! Пару минут ответов на вопросы вроде «ну как вам наша Creta?», и отправляемся на экскурсию — смотреть, как 2200 российских ребят делают из листов металла самые продаваемые в РФ автомобили.

Предприятие построили в 2010 году в курортном местечке Сестрорецк. Это пару десятков километров от северной столицы, прямо возле Финского залива. Российский завод стал шестым конвейером полного цикла Hyundai за пределами Южной Кореи. До 2010 года крупные предприятия концерна появились в Турции (1997 год), Индии (1998), Китае (2002), США (2005) и Чехии (2008). В 2012-м производство Hyundai наладили еще и в Бразилии. В Питере завод построили благодаря льготам российского правительства для крупных инвесторов. Тысячи рабочих мест, налоги, экспорт в Беларусь, Казахстан, Украину, Молдову, Грузию, Азербайджан, Армению, Ливан, Египет и Тунис.

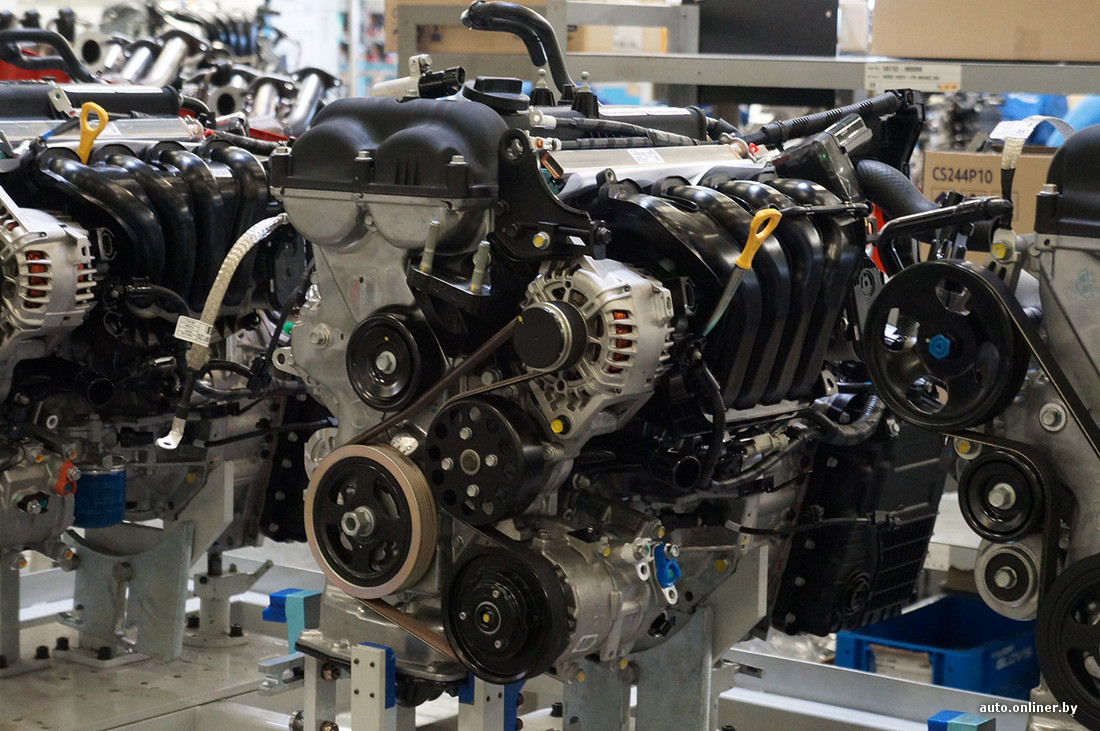

Несмотря на кризис и спад производства в прошлом году, завод чувствует себя относительно неплохо. Совсем недавно на конвейер поставили третью модель — Hyundai Creta. Теперь здесь выпускают Hyundai Solaris/Accent (седан), Kia Rio (седан и хетчбэк) и Hyundai Creta (ради него и убрали хетчбэк Solaris). ООО «Hyundai Мотор Мануфактуринг Рус» является заводом полного цикла, т. е. сюда привозят рулоны металла и компоненты, а на выходе получается автомобиль. Кстати, посетить завод могут не только журналисты: предприятие открыто для всех желающих — нужно только заранее записаться на экскурсию.

Первое помещение, куда попадают посетители, — небольшой шоу-рум, где представлены элементы самого продаваемого в РФ автомобиля — Hyundai Solaris. Здесь же стоит миллионный выпущенный экземпляр данной модели. На стене — карта России с обозначением всех дилеров. Рядом — монитор, где показывают цех окраски кузова. Это единственное место, куда не пускают людей. Первым же помещением, в которое посетители попадают после шоу-рума, является цех штамповки.

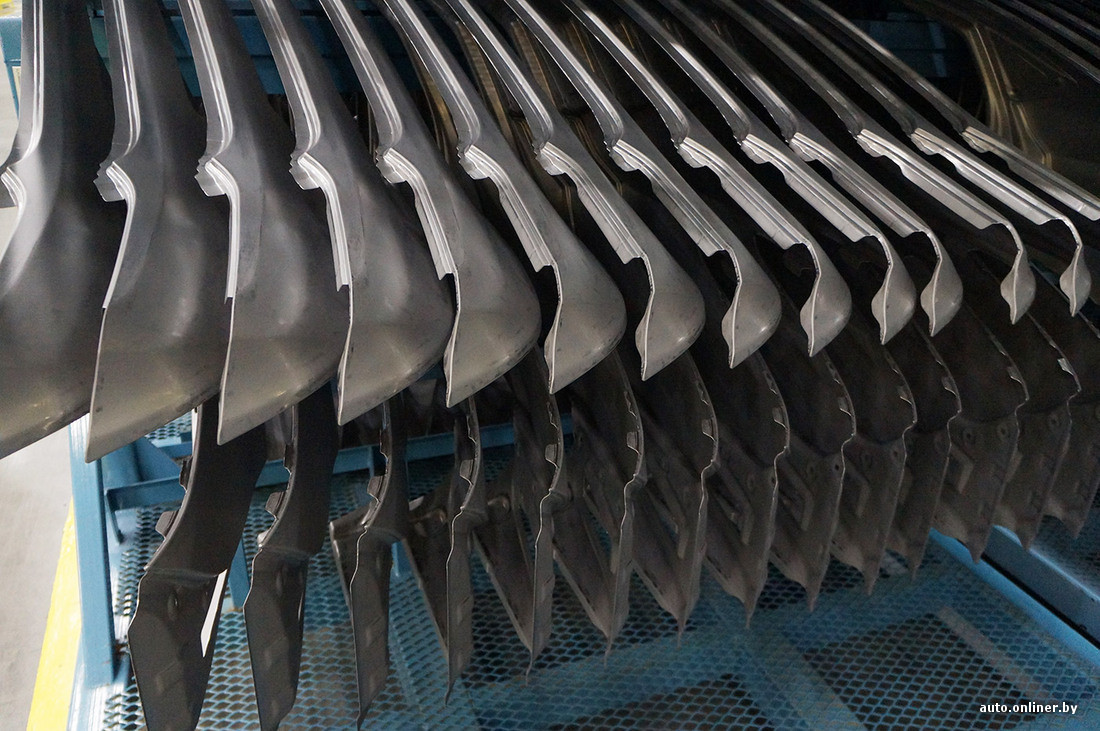

«Наш завод — первый в России импортный конвейер со своим цехом штамповки. Здесь работает 24 человека, причем семеро из них — это инженеры», — сообщила представительница предприятия, проводящая экскурсию. По размерам цех весьма компактный. Сотрудники доставляют сюда уже порезанный металл, а роботы размещают его в автоматизированную линию тандемного типа. Далее в дело вступают четыре мощных пресса, которые формуют необходимую деталь кузова, обрезают лишнее, загибают края и вырубают отверстия.

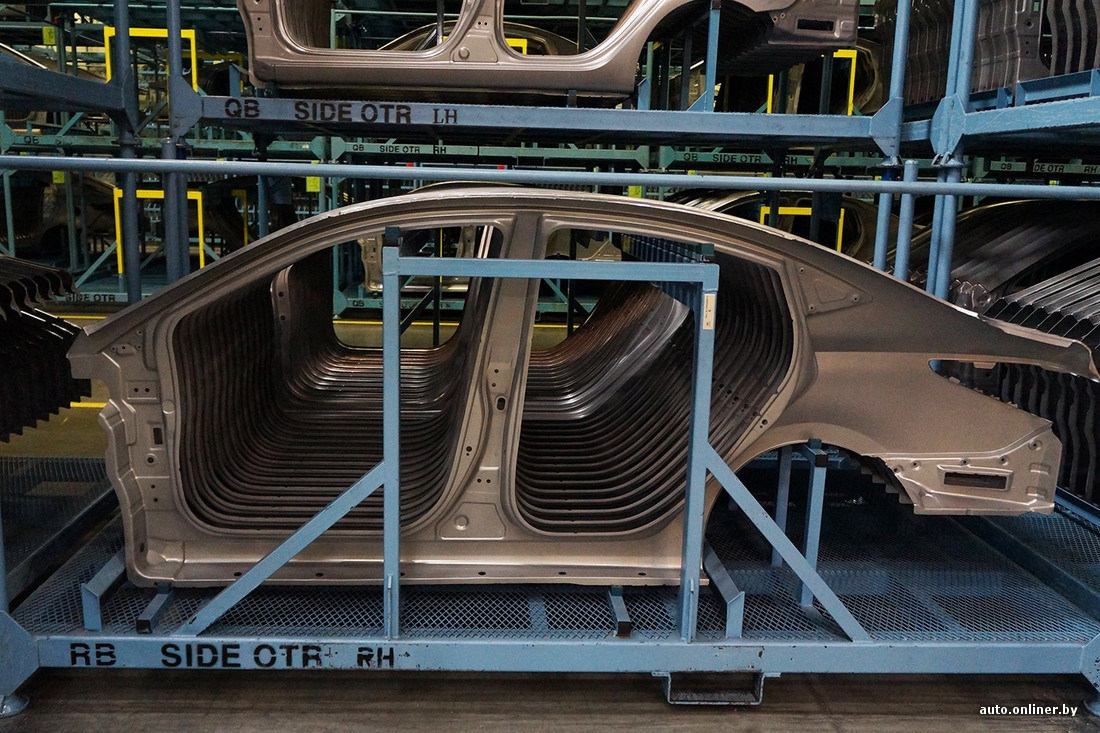

После того как линию покинуло необходимое количество, например, капотов для Solaris, рабочие меняют штампы и цех приступает к выпуску партии других деталей. По сути, это единственное подразделение завода, где нет привязки к цвету кузова, комплектации или региону, куда автомобиль поедет после выпуска. Здесь просто делают кузовные детали для всех моделей. Элементы хранятся на специальных поддонах, которые перемещают в следующий цех — цех сварки.

Это самый автоматизированный цех на заводе. За сварку отвечают 170 роботов. Для сравнения, во всех остальных цехах вместе взятых трудится около 70 роботов. Как только детали поступили на эту линию, уже понятно, каким будет автомобиль — цвет, комплектация, двигатель, коробка и даже рынок сбыта на данном этапе определены. В цеху сварки машина получает номер, который останется с ней до момента отгрузки дилеру.

Здесь есть две параллельные линии. На первой свариваются отдельные элементы, например двери. На второй эти элементы превращаются в единую конструкцию. Роботы легко программируются под выпуск деталей как для седанов с хетчбэками, так и для кроссоверов, поэтому на конвейерной линии размещаются кузова всего модельного ряда, выпускаемого на HMMR. Работа бездушных механизмов на второй линии напоминает процесс создания произведения искусства. Словно повторяя цикличные хореографические этюды, роботы методом точечной сварки собирают предмет, уже напоминающий по форме автомобиль. Кузова здесь еще не окрашены, и на линии доминируют два цвета — серый (детали машины) и желтый («руки» роботов). Начиная со следующего цеха серый цвет будет только у тех автомобилей, которые останутся серыми навсегда. Кузова поступают в цех окраски!

Как и на других заводах, цех окраски закрыт от посторонних глаз и попасть туда человеку практически невозможно. А уж тем более обычным посетителям предприятия. В этом цеху кузов проходит пять стадий: подготовку, нанесение антикоррозийного покрытия, грунтовку, окончательную подготовку к окраске и нанесение краски и лака. Все это дело, конечно, автоматизировано. Компания использует краски RM-Basf и КСС.

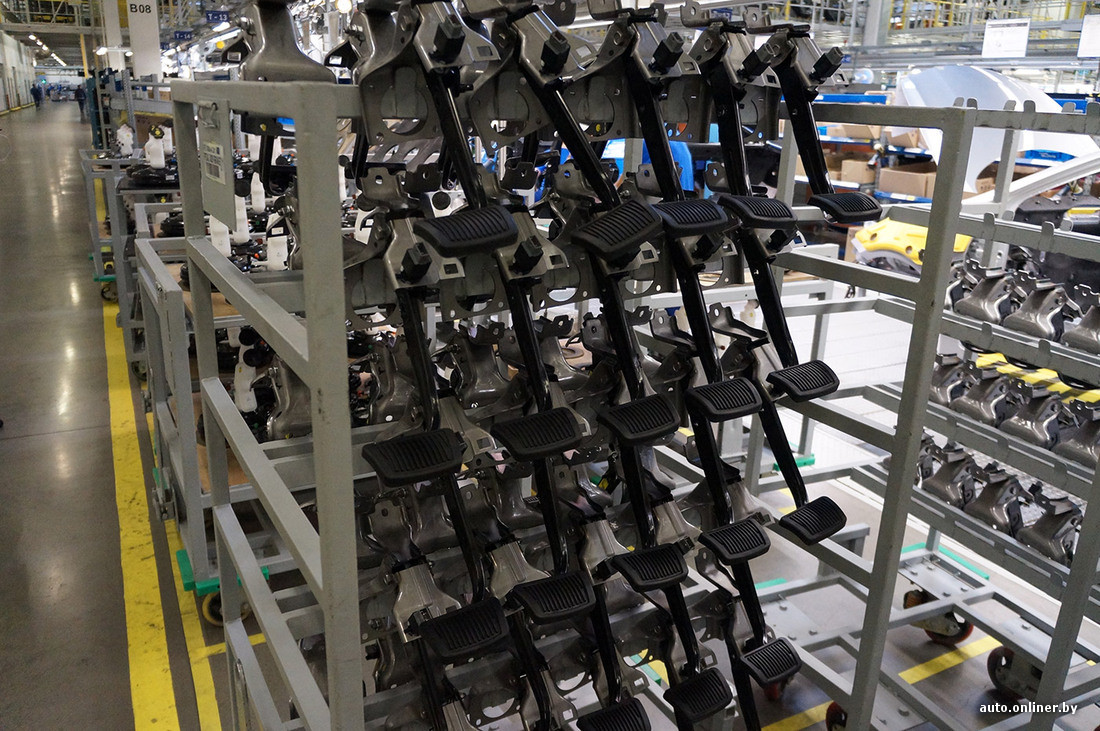

Следующий цех — цех сборки. После окраски рабочие снимают с машин двери, чтобы было проще устанавливать детали салона. Сами же двери отправляются на другую линию. Там они получают внутреннюю обшивку, стекла и стеклоподъемники. На окрашенный кузов устанавливают пластиковые защитные элементы, чтобы операторы, работающие на линии, не повредили лакокрасочное покрытие.

Минимальная зарплата у сотрудников завода — 45 тысяч рублей (около 700 долларов). Максимальная зависит от квалификации и переработок.

Средний возраст сотрудников на заводе — 29 лет. Около 15% из них — женщины.

Конвейерная линия в огромном цеху сборки постоянно движется, поэтому рабочие должны выполнять нормативы строго по графику. Сотрудников здесь много. Больше, чем на любой другой линии. Работа монотонна, поэтому специалисты часто меняются постами (это еще и облегчает физическую нагрузку). Выйти покурить, когда захочешь, здесь не получится. Схема рабочего дня такая: 2 часа работаешь, 10 минут отдыхаешь, 2 часа работаешь, 40 минут отдыхаешь (обед), 2 часа работаешь, 10 минут отдыхаешь, 2 часа работаешь и заканчиваешь смену.

Минимальная зарплата у сотрудников завода — 45 тысяч рублей (около 700 долларов). Максимальная зависит от квалификации и переработок. Никто не заставляет рабочих оставаться после своей смены, но иногда есть необходимость в дополнительных сотрудниках, и тогда люди задерживаются еще на несколько часов. Когда спрос на машины достигал своих пиков, многие трудились и по субботам. Все это оплачивается отдельно. Соцпакет включает 180 рублей в день на обед (можно забирать деньгами или едой в столовой), оплату стоматологии, бесплатный проезд на работу (из Питера ходит автобус) и коллективный отпуск летом. Средний возраст сотрудников на заводе — 29 лет. Около 15% из них — женщины.

Представительницы прекрасного пола работают в основном на так называемой «Линии ok», когда готовые автомобили проходят осмотр. Но несколько женщин трудятся и в цеху сборки. После того как кузов получил салон, стекла, необходимую электрику, подвеску, двигатель, вал и колеса, на автомобиль возвращают двери. Далее — проверка герметичности готовой машины и тест на скорость — разгоняют на специальных валиках до 120 км/ч.

Упомянутая выше «Линия ok» включает в себя несколько разных осмотров кузова, проверку установки колес, мониторинг всех систем в автомобиле и финальный тест-драйв. За свою конвейерную жизнь каждый автомобиль проезжает в среднем по три километра. Именно с таким пробегом машины грузят на лафеты и отправляют к дилерам. Каждый день здесь сходит с конвейера около 900 автомобилей. На каждом расположена табличка с информацией о регионе, куда тот отправится.

Мой коллега уже делал тест-драйв Hyundai Creta, я же во время поездки в Санкт-Петербург впервые прокатился на этой модели. За две с лишним тысячи километров познакомиться с машиной удалось весьма тесно и в разных условиях. Мы ехали на двух автомобилях: 1,6-литровом с 6-МКП и 2-литровом полноприводном с 6-АКП. Конечно, все журналисты сравнивают модель с главным конкурентом — Renault Kaptur. Пользуясь случаем, поделюсь своими выводами.

Hyundai Creta — однозначно главная новинка года на российском рынке. Автомобиль отлично стартовал и уже оставил позади своего оппонента с французским логотипом на решетке радиатора. Если сравнивать с Kaptur, «кореец» выигрывает в исполнении внутреннего убранства. Здесь абсолютно нет ощущения «бюджетности» и расхлябанности. Четкость механической коробки передач — как у Kia Rio. Безусловно, это лучшая «механика» в бюджетном классе. А еще и 6-ступенчатая. К «автомату» тоже вопросов нет. И передне-, и полноприводные версии здесь оснащаются современной 6-диапазонной АКП. У Renault двухпедальные версии «Каптюра» имеют либо древний 4-ступенчатый «автомат» (2,0 литра), либо вариатор (1,6 литра). Последний неплох, но с ним машина весьма «прожорлива» (учитывая разгон до сотни за 15 секунд).

У Creta неплохая шумоизоляция, но в Kaptur однозначно тише. Весьма серьезное замечание к новинке от Hyundai — отсутствие круиз-контроля даже в «самых-самых» комплектациях. Не знаю, по какой причине эту, казалось бы, простую опцию не устанавливают на автомобили, выпускаемые под Питером, но для меня отсутствие «круиза» — самый главный минус Creta. Для людей семейных недостатком станет еще тесный второй ряд. У «Каптюра» места сзади больше.

Дизайн любой машины — дело субъективное. Мне больше по душе модный облик Kaptur с возможностью окрасить в другой цвет крышу и прочей индивидуализацией (список наклеек вскоре расширится!). Хотя и Creta не является уродом — весьма гармоничный и приятный внешне кроссовер. Отдельно хочется похвалить подвеску новинки Hyundai. Она хоть и не такая энергоемкая, как у «Каптюра», зато на скорости 150 км/ч автомобиль с легкостью «проглатывал» любые неровности, коими славятся российские дороги. На невысоких скоростях электроусилитель руля (на 2,0) показался слишком «ватным». Но при больших цифрах на спидометре управлять машиной приятно, руль словно становится острее. В общем, если Kaptur хорошо настроен на бездорожье (спасибо папе-Duster), то Creta — скорее драйверский бюджетный SUV. Как сказал мой коллега, «BMW X5 среди недорогих паркетников».

Думаю, если любому человеку дать покататься день на Creta, а потом на Kaptur и сказать «выбирай!», большинство выберет Hyundai. Я бы тоже предпочел Creta. Современные 6-ступенчатые коробки передач и отлично настроенная подвеска для меня являются более важными характеристиками, чем просторный задний ряд или яркий молодежный дизайн. Но в Беларуси, уверен, «Каптюр» получит больший успех.

Главная проблема Creta на нашем рынке — это не отсутствие круиз-контроля. Это цена. Базовая версия (1,6 + 6-МКП) стоит в Минске 13,9 тысячи долларов. Kaptur — примерно на 400 долларов дешевле. Да и, казалось бы, бог с ними с четырьмя портретами Франклина — все же Hyundai по ощущениям намного дороже. Но если базовый «Каптюр» — это автомобиль, на котором можно спокойно уехать из салона, то базовая Creta — это автомобиль для того, чтобы дилер мог в рекламке написать «цена от…». За 13,9 тысячи в машине нет даже элементарного кондиционера. Чтобы получить «холодок» в салоне, придется заплатить минимум 15,5 тысячи долларов. А это уже на две тысячи дороже, чем Kaptur. Сумма для бюджетного сегмента приличная. В общем, если дилеру Hyundai в Минске не удастся добиться от импортера адекватной цены, бой с «Каптюром» будет проигран. По крайней мере, на уровне официальных продаж.

Автомобильные аккумуляторы в каталоге Onliner.by

Читайте также:

- Пишем 30, 45 в уме. Насколько молодежен новый Hyundai Creta?

- Тест-драйв Renault Kaptur с вариатором: вашей жене понравится

Перепечатка текста и фотографий Onliner.by запрещена без разрешения редакции. nak@onliner.by