В вашей машине — детали, выпущенные в РБ, хоть никто и не знает

Почему-то длительное время этот факт держался в тайне. И делать это удавалось довольно долго — ничего не говорили с 1996 года. А сейчас решились заявить: уже давно в Минске производятся элементы тормозной системы для Volkswagen, Audi, Opel, Fiat, Mercedes, Skoda, Porsche, Renault и других мировых производителей. Большинство белорусских водителей ездит, даже не зная, что за тормоза в их машине отвечают детали made in Belarus. Выяснить этот факт рядовому автолюбителю практически невозможно — компоненты не маркируются. Onliner проследил весь путь от заготовки до готового элемента на производстве, разместившемся в столичной Масюковщине.

Содержание

Что здесь делают?

Широко известно, что запчасти на конвейер автопроизводителей поставляют со всего мира. По большому счету тот же Renault уже давно не исключительно французская машина. Металл могут привезти из одного конца света, элементы подвески — с другого. Часть производственных площадок Fenox, базирующихся в Минске, — промежуточное звено в этой цепочке. Тут производят автокомпоненты для американской компании TRW.

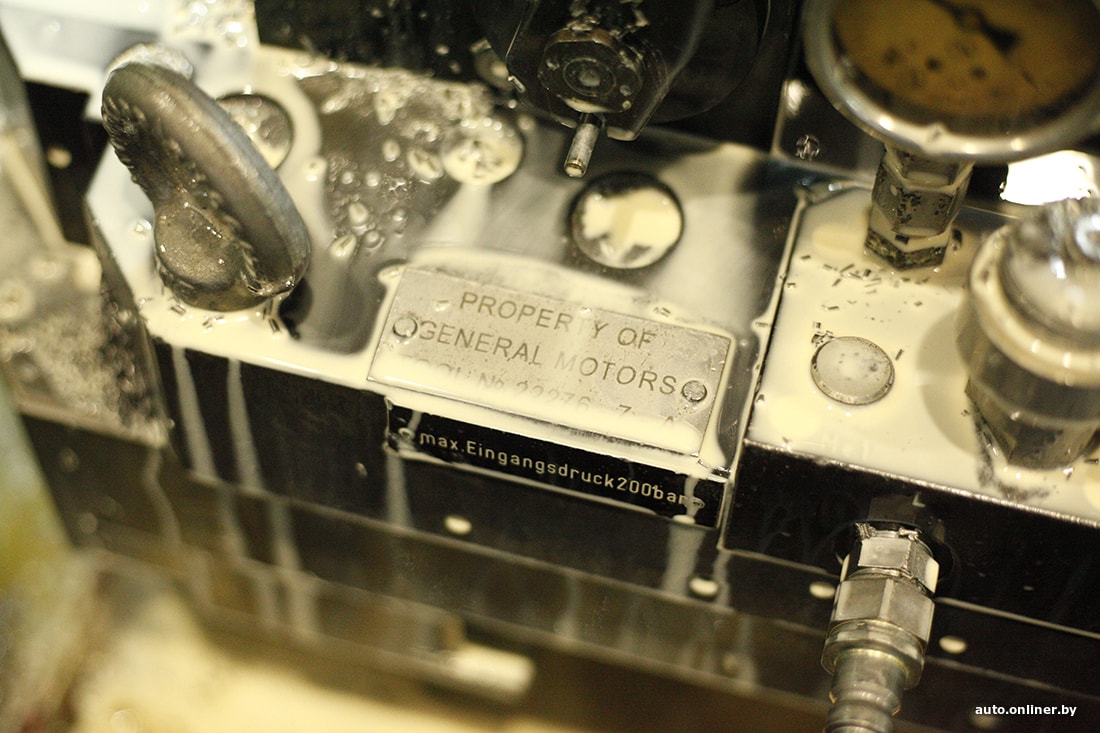

«Первые поставки начались еще в 1996 году, — рассказали представители Fenox, в которой сегодня работает более тысячи сотрудников. — Был выкуплен комплекс оборудования компании Bremse Hydraulic. Вместе с оборудованием были переданы основные клиенты, в том числе TRW. Все детали, сделанные здесь, направляются в Европу. В Минске изготавливается изделие, а полная сборка происходит в Германии, Франции. Например, Fenox является единственным поставщиком элементов для тормозной системы Audi Q5 и Porsche Macan. Сейчас эксклюзив — для Fiat B-SUV».

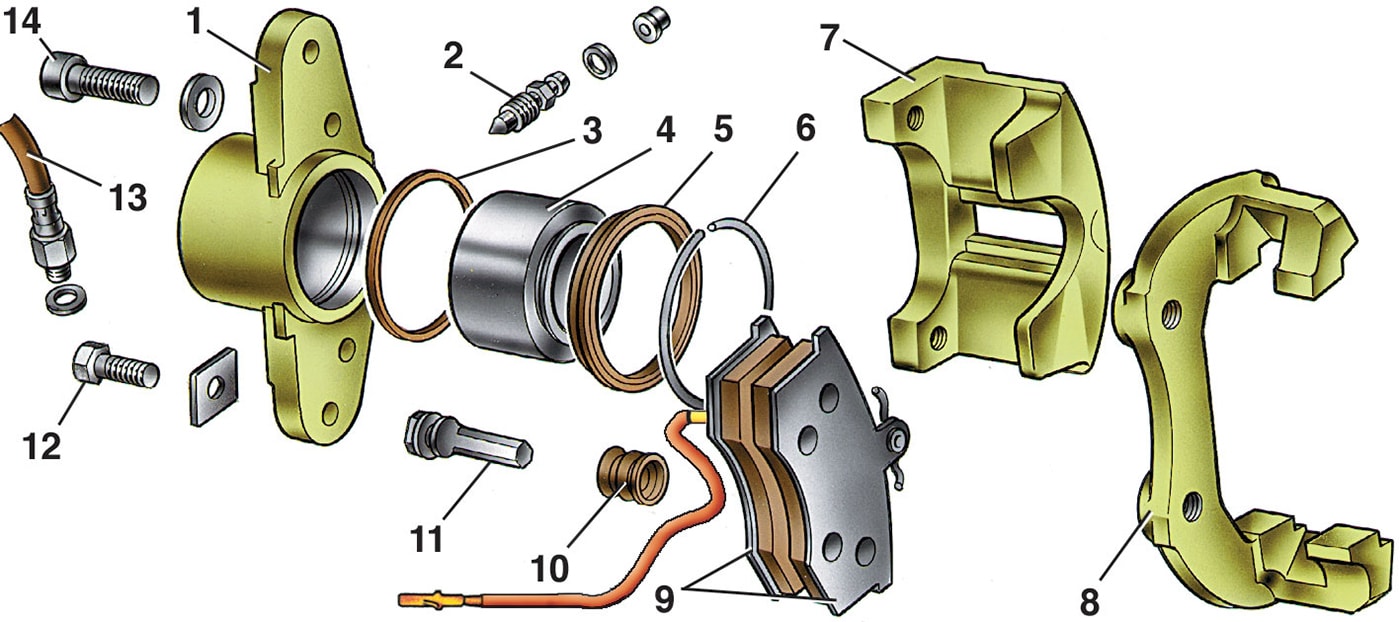

Компания Fenox в Беларуси и России имеет 12 площадок с производством. Занимаются выпуском и первичными поставками деталей на конвейер автопроизводителей, для вторичного рынка, а также военной продукцией (например, делают элементы для белорусского «Каймана»), аутсорсингом по запросу других компаний. Мы оказались в цехе №9, расположенном в микрорайоне Масюковщина. Что же тут производят? Здесь изготавливают скобы тормозного суппорта, к которым крепятся колодки, а также задние тормозные цилиндры.

Путь скобы

Все начинается со склада. Сюда доставляют отливки — болванки, из которых предстоит сделать деталь тормозной системы, готовую к поставке на мировые конвейеры. Литье металла не способно соблюсти необходимые размеры. Сегодня здесь делают скобы из отливок, приехавших издалека — а именно из Испании, Индии, Омана, Чехии и других стран мира.

Будущие скобы привозят наземным транспортом в деревянных ящиках — такую упаковку используют не один год. На каждом ящике отпечатана аббревиатура TRW, об испанском металле и белорусской обработке упоминаний нет — таковы внутренние законы конвейерных поставок.

Из деревянной тары литье, выполненное из чугуна, перекладывают в железные ящики — чтобы можно было зацепить за крюки и поднять на высоту. Здесь говорят, что импортный чугун качественнее, чем местный. Это хорошо видно даже по стойкости режущих инструментов (сверла, фрезы и других), которая в 2—3 раза выше по сравнению с обработкой металла, изготовленного в Беларуси или России. Отход литейного брака минимальный, износ оборудования при работе с импортным литьем ниже. Почему наши предприятия не могут делать такой чугун?

А поднимать ящики необходимо для работы на протяжном станке. Он представляет собой аппарат с высокой вертикальной рейкой, на которой закреплены лезвия. Рейка проходит посередине отливки и вырезает ровный паз.

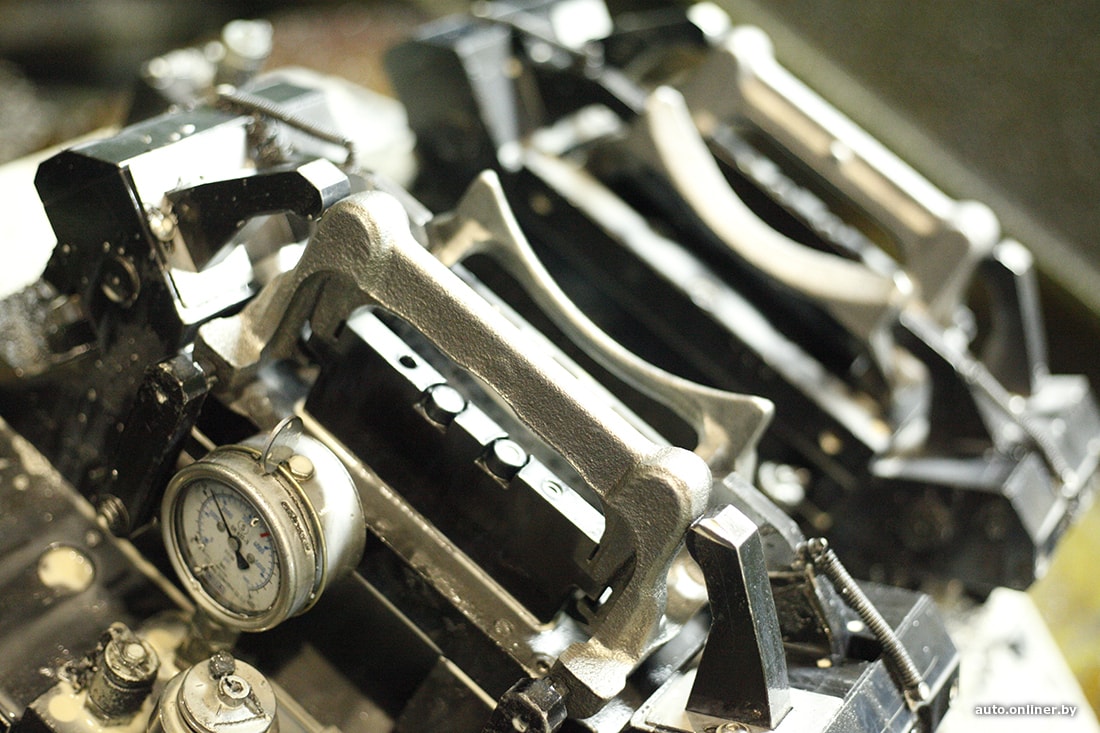

Далее заготовка попадает в более сложный по конструкции станок. Происходит процесс фрезеровки паза под тормозной диск. Все проходит за защитным экраном станка. Саму фрезу можно увидеть только когда столик с закрепленными заготовками заезжает внутрь — как на следующем кадре.

Жидкость молочного цвета — охлаждающая. Без нее невозможны работы с металлом.

Заготовка попадает в третий на своем пути станок, который в ответе за сверление канала и развертку (придает внутренней поверхности гладкость). Он же нарезает внутреннюю резьбу и пыльники, фрезерует различные плоскости.

Путь цилиндра

В соседнем помещении идет процесс подготовки тормозного цилиндра. При нас делают деталь для тормозной системы автомобилей Lada. Отливка в этот раз отечественная, белорусская — приехала из Барановичей.

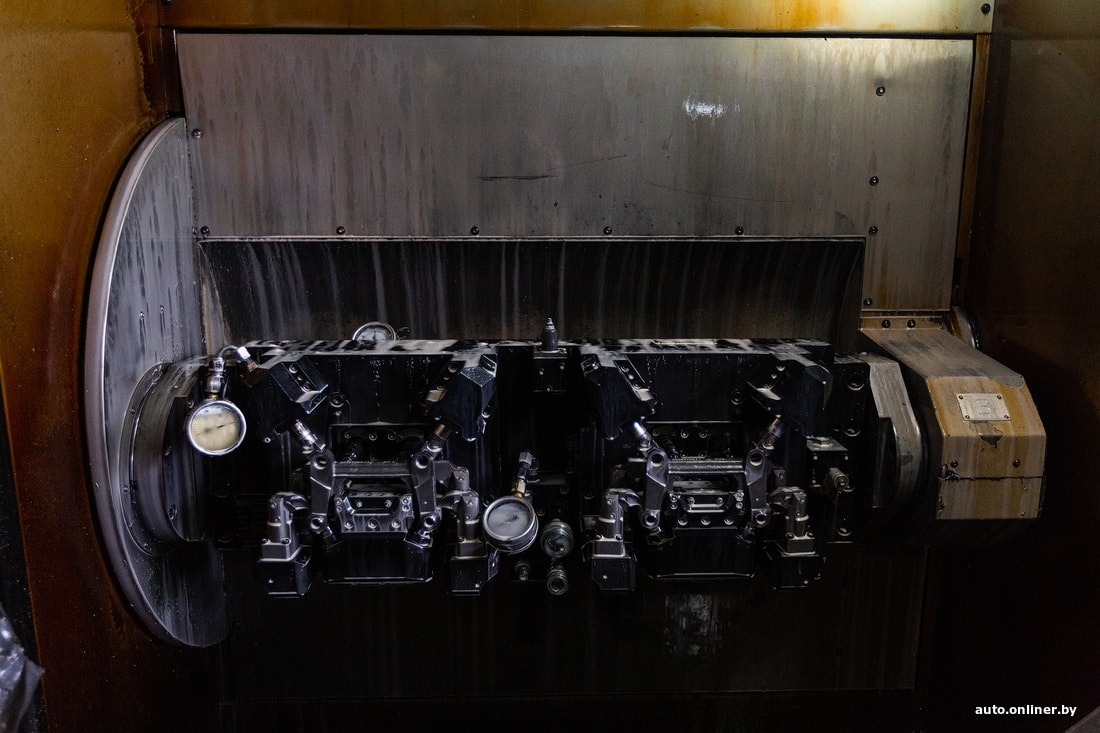

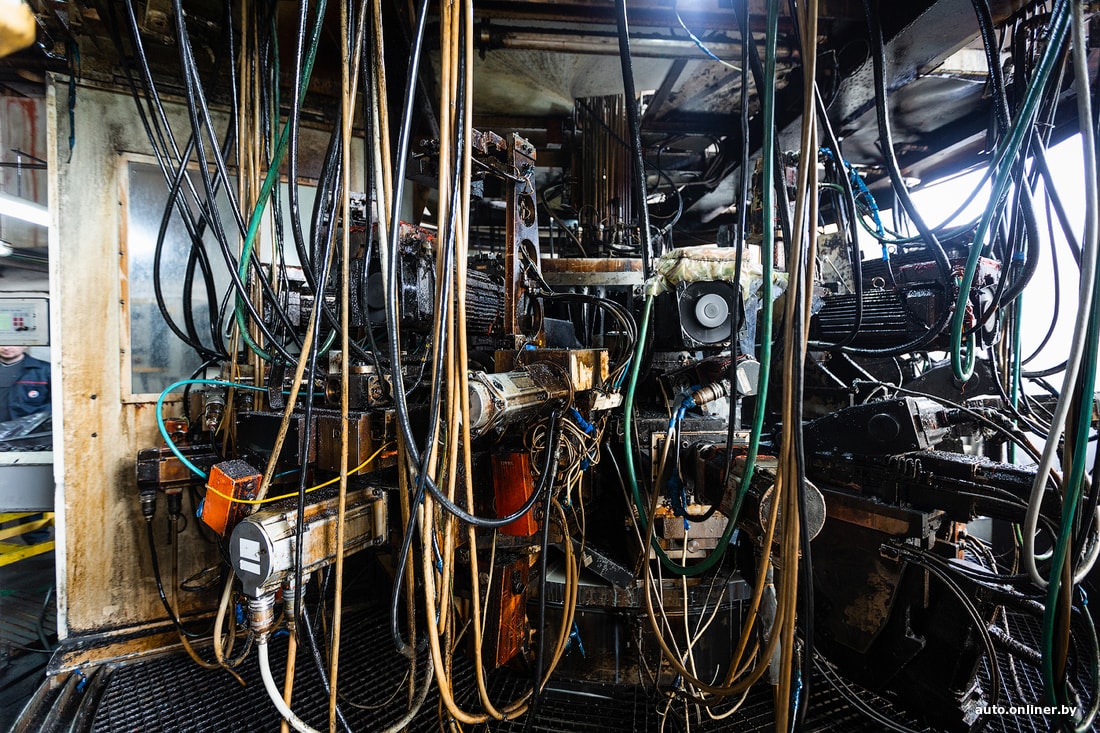

Каждую отливку выкладывают на ленту, ведущую в многоцелевой станок. Заготовка автоматически захватывается и крепится.

Аппарат представляет собой кольцо, вокруг которого расположено множество механизмов. Один из них фрезерует, другой делает отверстия, третий нарезает резьбу и так далее. Всего заготовка проходит 12 операций — по кругу через каждый из станков.

Через 21 секунду после загрузки отливка превращается в готовый цилиндр.

Во время нашего посещения громадный станок остановил свою работу. Что случилось? Оказывается, в нем запрограммирован срок службы каждого из инструментов (фрезы, сверла и других). Все они имеют запас прочности, который считают в количестве проделанных операций (например, 500 сверлений и не более). Вне зависимости от состояния инструмента, в этот момент его заменяют.

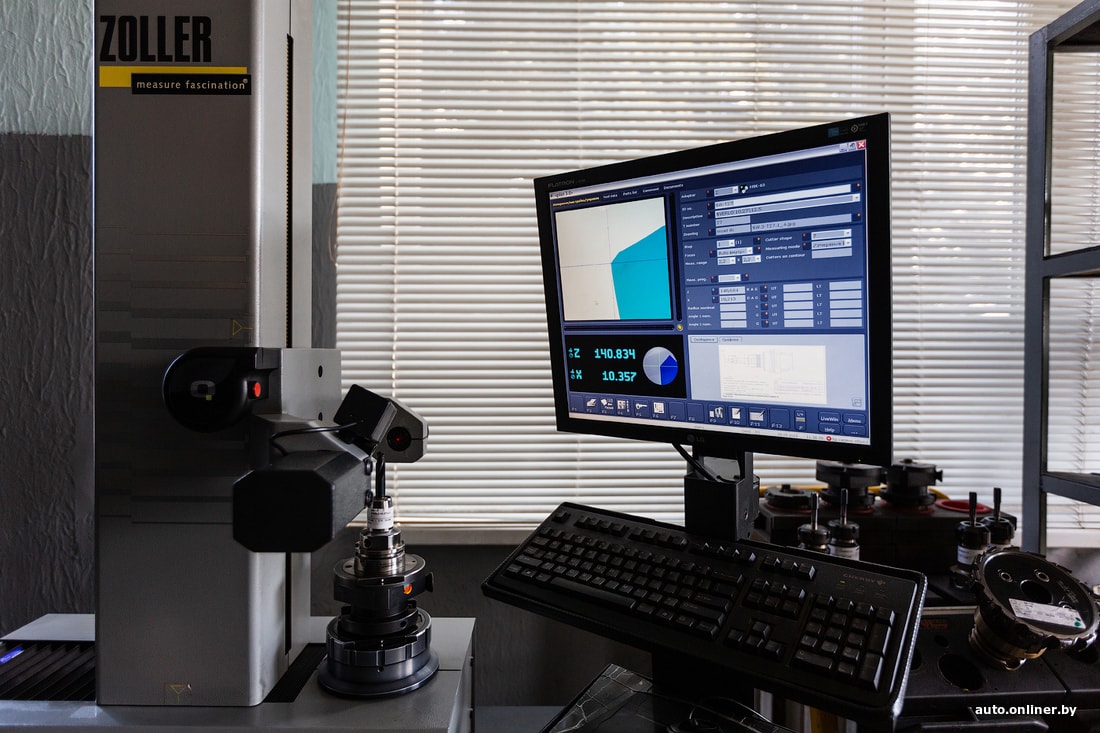

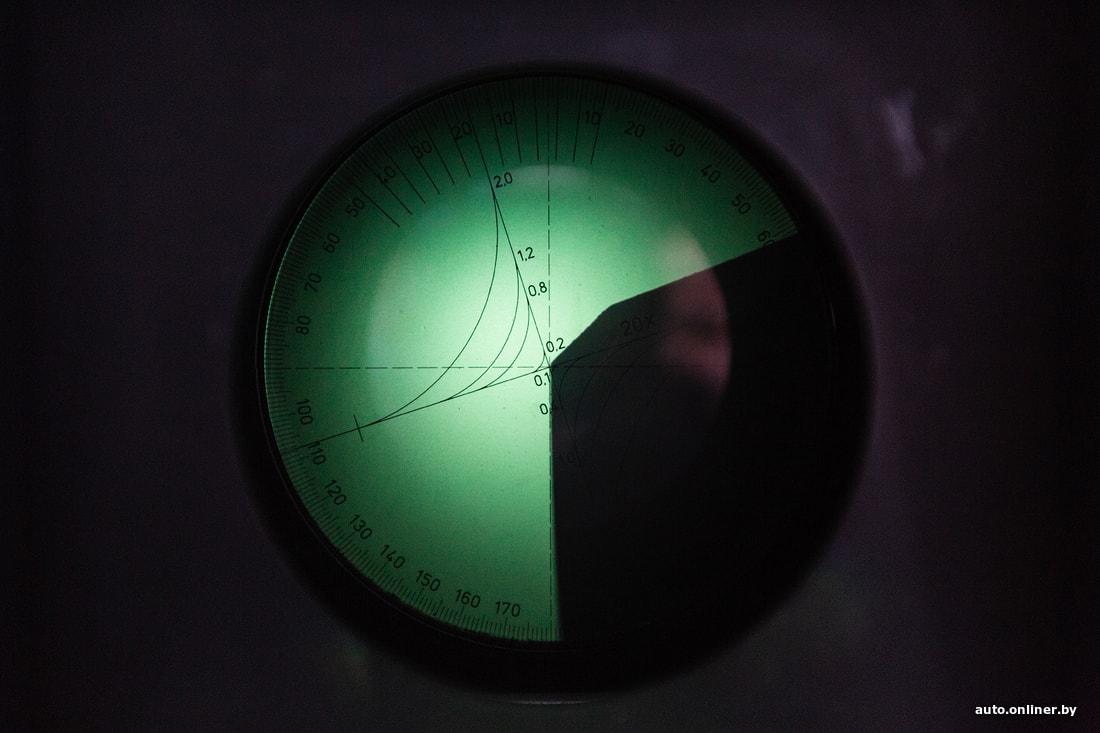

Снятый со станка инструмент уносится в отдельную комнату для наладки. Там его достают из оправки и отправляют на переточку, а на его место ставят уже переточенный инструмент. Последний измеряют на специальном оборудовании и выносят вердикт: допускать к работе или нет. На кадрах ниже — замеры кромки сверла.

При использовании местного металла наиболее часто приходится менять режущие пластины на расточных головках, которые работают по корке чугуна. Литейного брака гораздо больше, чем при работе с европейским сырьем, но главное, что виден он только после обработки болванки. Также довольно часто приходится менять метчики — инструменты для нарезания внутренней резьбы.

Контроль

У каждого станка — будь то подготовка скобы или цилиндра — находится специальный бокс с набором измерительных инструментов для первичного и периодичного контроля: нутромеры для оценки внутренних размеров, инструменты для проверки глубины и профиля резьбы, различные глубиномеры и т. д.

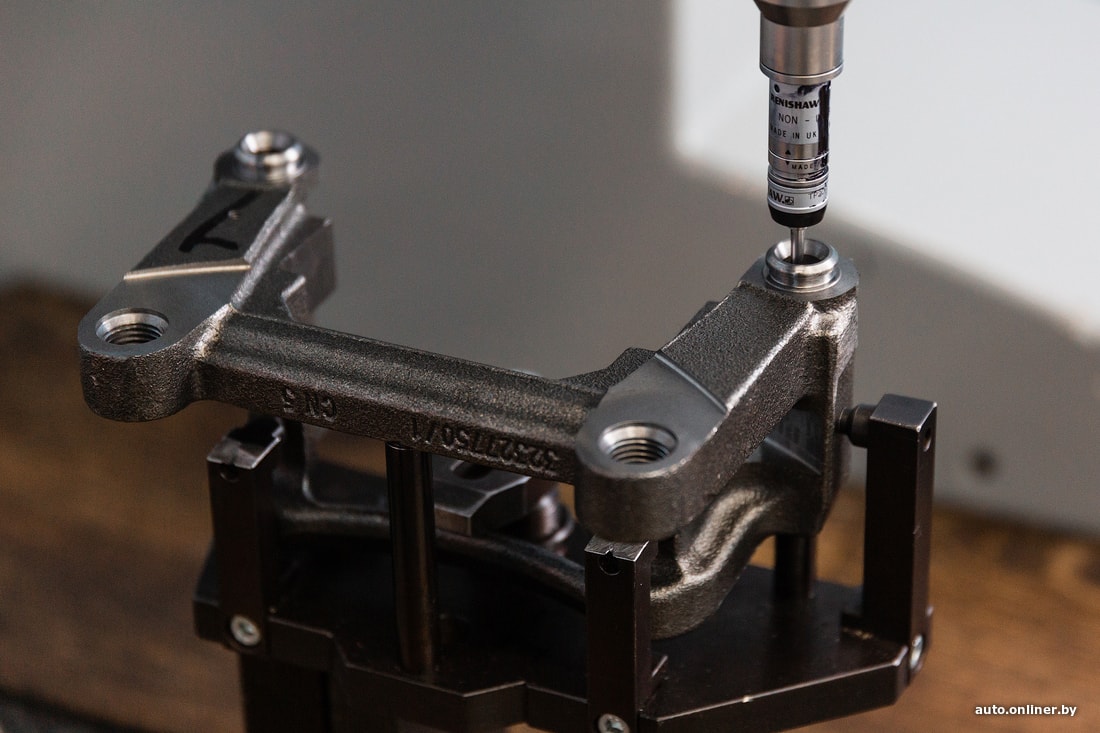

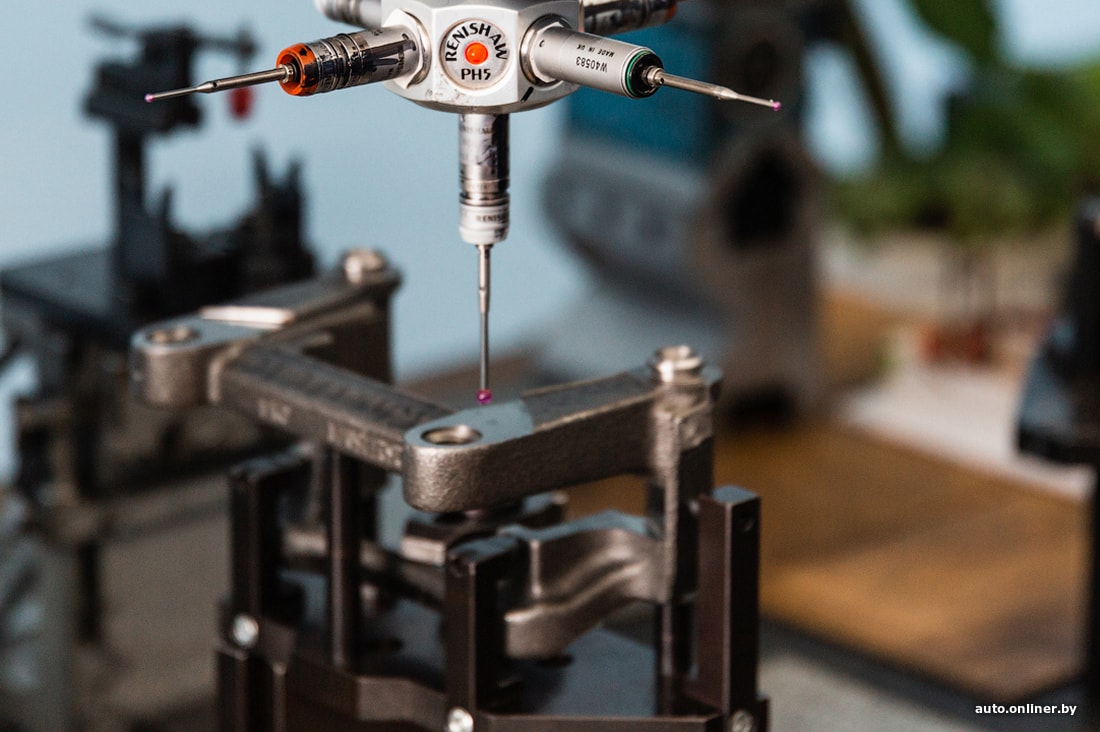

Все линейные параметры измеряются на 3D-машине. Контролю подвергаются все изделия, причем с определенной периодичностью. Например, при протяжке и фрезеровке паза под диск проверяются все первые детали из ящика. В среднем в ящике 120 изделий — следовательно, контрольные измерения проходят от 4 до 8 деталей. При механических операциях контроль производится два раза через каждые 60 изделий. Тут уже работает машина — измеряет соответствие белорусской детали чертежу, пришедшему от специалистов TRW.

После выпуска уже готовые скобы или цилиндры попадают на линию финального контроля. Здесь вновь проверяются диаметры отверстий, профиль и глубина резьбы, соосность каналов и другие параметры.

Финал процесса — укладка продукции обратно в те самые деревянные ящики с надписью TRW. Даже расположение деталей в контейнере согласовывают с заказчиком.

Эти элементы тормозной системы уедут на завод по сборке новых автомобилей. О том факте, что скоба сделана именно в Беларуси, говорит лишь одна едва заметная деталь — углубление диаметром в пару миллиметров на корпусе. Может, поэтому белорусскому Fenox удавалось так долго держать свою причастность к мировому автопрому в тайне?

Читайте также:

- Большие перемены. Зачем меняют условия движения возле школ и детских садов

- Подводные камни Европы. Рассказ человека, который вербует белорусских дальнобойщиков

Auto.Onliner теперь в Telegram! Присоединяйтесь!

Быстрая связь с редакцией: читайте паблик-чат Onliner и пишите нам в Viber!

Перепечатка текста и фотографий Onliner без разрешения редакции запрещена. nak@onliner.by