Made in Казахстан. Посмотрели, как делают автомобили Hyundai для белорусов

Made in Казахстан. Посмотрели, как делают автомобили Hyundai для белорусов

Совсем скоро белорусы пересядут на автомобили Hyundai казахстанской сборки. Первая партия Santa Fe и Sonata уже прибыла в Минск из Алматы и вскоре появится в салонах. Недавно белорусские журналисты побывали на заводе Hyundai Trans Kazakhstan, где понаблюдали за процессом рождения новых машин.

То, как куски железа и множество деталей превращаются в красивый автомобиль, — зрелище захватывающее. Сначала металлические штамповки приваривают друг к другу и получается кузов, затем его окунают в огромную ванну и наносят краску, потом сотни технологических операций на сборочной линии, заправка жидкостями. И вот из ворот цеха на испытательный полигон выезжает новенький кроссовер ценой под $40 000.

Завод Hyundai Trans Kazakhstan — абсолютно новое предприятие, оснащенное современным оборудованием производства Южной Кореи и Японии. Первый автомобиль сошел с линии крупноузловой сборки в апреле 2020-го, а минувшей осенью состоялся запуск линии мелкоузловой сборки, включающей сварку, окраску — в общей сложности более полутора тысяч различных операций. Завод строили с расчетом производить до 45 тысяч машин в год, при этом 50% будут отправляться на экспорт в страны СНГ, в том числе в Беларусь.

Процесс создания машины начинается в цеху сварки. Различные штампованные изделия подаются на участок сборки, где становятся полноценным кузовом. К днищу привариваются боковины, крыша и другие элементы. На автомобиль наносят VIN-код, навешивают двери, крышку багажника, капот. Всеми этими процессами занимаются не роботы, как, например, на заводе «Белджи» в Борисове, а люди.

— Экономическая целесообразность роботизированной линии начинается при производстве от 70 000 автомобилей в год, — объясняет директор завода Максим Тарасов. — Пока же на первом этапе к концу 2021 года мы планируем выйти на 30 000 машин.

После сварочного этапа один кузов из партии поступает на контрольно-измерительную станцию. Специальная машина по 800 точкам смотрит геометрию и качество сварных швов. Полная проверка занимает восемь часов, и если экземпляр соответствует эталону меньше чем на 95%, то по правилам вся партия отправляется на утилизацию.

— Самое главное для нас — не допустить брака. В штате отдела технического контроля работает больше людей, чем в цеху сварки, — говорит директор завода.

Из цеха сварки кузов поступает в цех окраски. Доступ на эту территорию завода ограничен. Журналистам выдают специальные халаты и пропускают через вентиляционный шкаф — чтобы сдуть все пылинки.

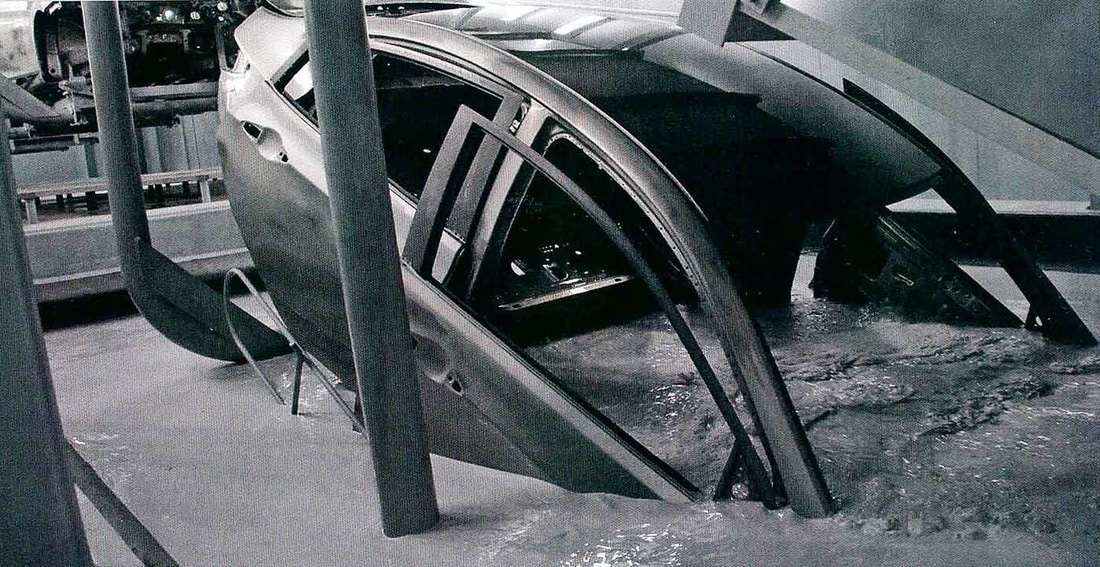

Перед окраской кузов очищают, обезжиривают, фосфатируют, после чего погружают в катафорезные ванны — это защита от коррозии. В цехе 14 ванн: девять на линии подготовки (очистка, промывка, активация, фосфатирование) и пять — на линии катафореза.

Далее следует сушка катафорезного грунта. 30 минут кузов выдерживают в сушильной печи при 180 градусах, после чего он отправляется на участок мастики. В цехе окраски на кузов наносят базовый слой грунта и сушат. Затем наносится краска и лак. После финального контроля качества окрашенный кузов отправляется в цех сборки.

Заключительный этап — сборочный. Здесь устанавливается интерьер автомобиля и вся техническая начинка — порядка тысячи различных операций. После завершения сборки всех деталей автомобиль заправляют антифризом, маслом, тормозной и другими жидкостями.

Собранный автомобиль поступает на пост контроля качества, где проверяется геометрия колес, тормозная система, регулировка света фар. Отдельно машину тестируют на гидроизоляцию.

Остается только тест-драйв. Новенькую машину прогоняют по испытательному полигону на территории завода. Разгон и резкое торможение, проезд по неровностям, имитирующим разбитую дорогу. Если ничего не стучит, не скрипит и все системы работают исправно, автомобиль отправляется на окончательную инспекцию и далее на склад готовой продукции.

Мелкоузловым методом завод производит за смену 20 автомобилей Hyundai Accent. Все остальные модели появляются на свет по технологии крупноузловой сборки — это когда на конвейер поставляется уже полностью сваренный и окрашенный кузов и готовые комплектующие, зачастую в виде крупных узлов.

Завод строился с расчетом на экспорт 50% продукции в страны СНГ. Ранее контракты заключили с Узбекистаном, а теперь поставлять казахстанские Hyundai будут и в Беларусь. Причем в нашу страну поедут автомобили именно крупноузловой сборки.

В первой партии пришли 40 рестайлинговых Santa Fe (недавно мы делали обзор этой модели). 18 штук — с атмосферным мотором 2.5 MPI (180 л. с.), 6 экземпляров — 3.5 MPI V6 (249 л. с.) и 16 машин с турбированными дизельными двигателями объемом 2,2 л (199 л. с.). Также в салоны поступят 8 автомобилей Hyundai Sonata.

Всего же до конца года из Казахстана в Беларусь планируют поставить более 500 автомобилей. Речь идет о моделях Santa Fe, Elantra, Sonata и Tucson.

Для плова, ухи и красивой жизни — казаны в Каталоге

Auto.Onliner в Telegram: обстановка на дорогах и только самые важные новости

Есть о чем рассказать? Пишите в наш телеграм-бот. Это анонимно и быстро