Atlas расправил плечи. Экскурсия по цехам белорусского завода Geely

Набивший оскомину комплимент по поводу белорусской чистоты можно высказать и заводу Geely, даже спустя два года после запуска. Экскурсии на производство организовывают нечасто. Особых секретов нет, но ходить по работающему предприятию как-то не принято. Во время визита, организованного компанией «Лакшери Моторс» (дилером Geely), работа также не останавливалась, а сотрудники не отвлекались на визитеров — тем интереснее было наблюдать за процессом. Мы попросили описать все стадии: от первой литой детали до готового автомобиля.

Что новенького?

Сразу за проходом через турникет — шоурум. Почти два года здесь блестели только три модели: седан Emgrand 7, кроссоверы Emgrand X7 и Atlas. Теперь же тройка обзавелась новым соседом — еще одним паркетником под именем SX11. Подробнее о нем можно прочитать в нашей статье «Первая поездка на новинке от Geely». О стоимости машины говорят размыто, но можно ориентироваться на фразу «от 19 тысяч» в прайсе.

Важную информацию озвучил и. о. директора завода Геннадий Свидерский: «Geely SX11 будет доступен только в следующем году, льготная финансовая программа (кредит под 3,9 процента) на него, скорее всего, распространяться не будет. На действующий модельный ряд финансовая программа действует до конца текущего года, вопрос по продлению льготной программы на следующий год открыт: пока не известно, будет ли она».

По дороге к цеху рассказывают общие данные и озвучивают планы: «Завод открыли два года назад. Все это время сталкивались с критикой. У наших людей как будто традиция ругать свое намного больше. Несмотря на долю скепсиса, завод практически вышел на проектную мощность. Проект предусматривает выпуск 120 машин в смену, сейчас с конвейера сходит ровно сотня (за то же время). Завод работает прибыльно. В ближайших планах — выпуск машин, подходящих под категорию Евро-6. Это нужно для выхода на западноевропейский рынок».

«С приходом SX11 мы не намерены исключать из производства Emgrand X7, скорее произойдет замещение, — подчеркнул Геннадий Свидерский. — Кроме того, мы доработали седан Emgrand 7 — собрали экономичный вариант, работающий на газу. Конечно, установка газового оборудования не повлияет на гарантию. Рассчитываем, что эту версию машины будут использовать в такси».

Ну а сегодня понаблюдаем за созданием от «А» до «Я» модели Emgrand X7.

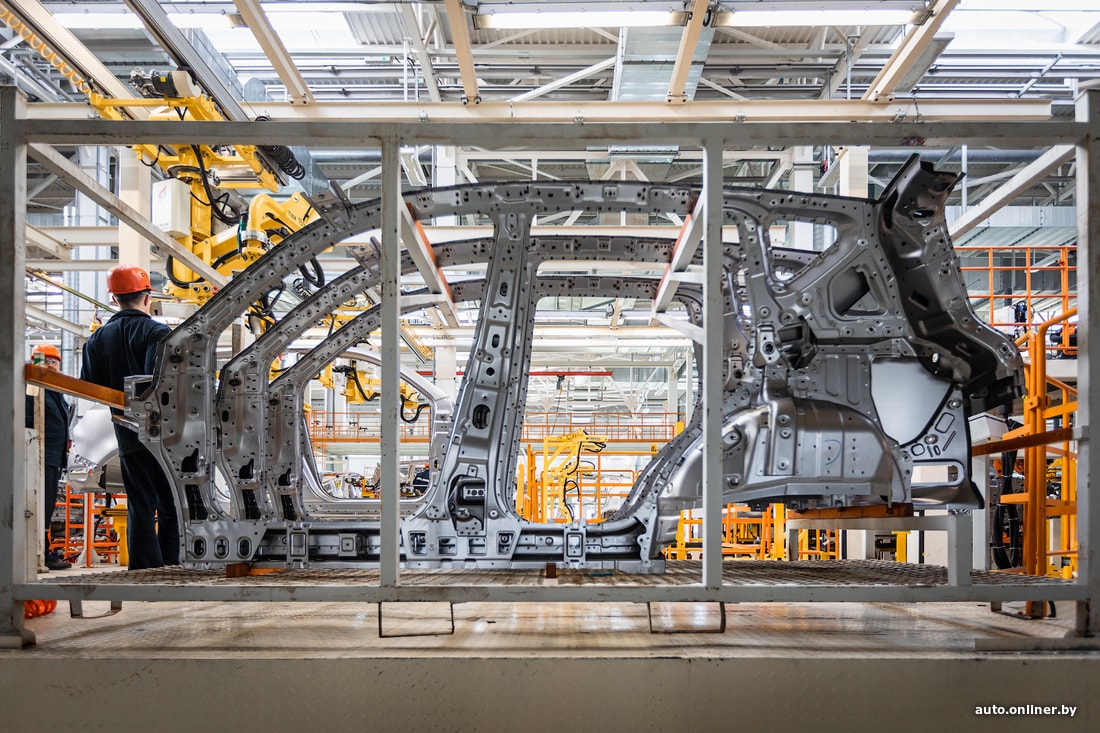

Сварка кузова

Начинается сборка со сварки между собой семи деталей: лонжеронов, перегородки, рамки радиатора и других элементов. Каждый из них фиксируется на стенде. Далее идет ручная сварка. В итоге получается моторный отсек. За минимизацию человеческого фактора отвечает адаптивная система: программа корректирует параметры силы тока и выдержки.

По соседству собирают пол — из трех элементов. На вопрос о происхождении металла отвечают просто — не белорусский. Отечественный металл, в принципе, есть, но вот оборудования для штамповки нужных деталей нет. Уверяют: для этих целей надо перестраивать производство, но на прибыль оно сможет выйти только с большими объемами поставок.

На этом ручная сварка заканчивается. Пол и моторный отсек перекидывают на линию автоматической сварки, где две детали соединяются в единый каркас. В этот момент будущий автомобиль получает свой VIN — то есть еще до того, как кузов собран полностью. Однако теперь уже точно известно, какие у машины будут цвет, комплектация и мотор.

На стадии выдачи VIN каркас получает еще один индивидуальный паспорт — RFID-метку. Она нужна, чтобы отслеживать кузов на разных этапах сборки. По заводу установлены антенны, считывающие информацию с меток. В случае обнаружения какого-либо дефекта эта технология позволяет быстро найти нужный автомобиль вне зависимости от того, на какой стадии готовности он находится. RFID-метку снимают уже в салоне дилера.

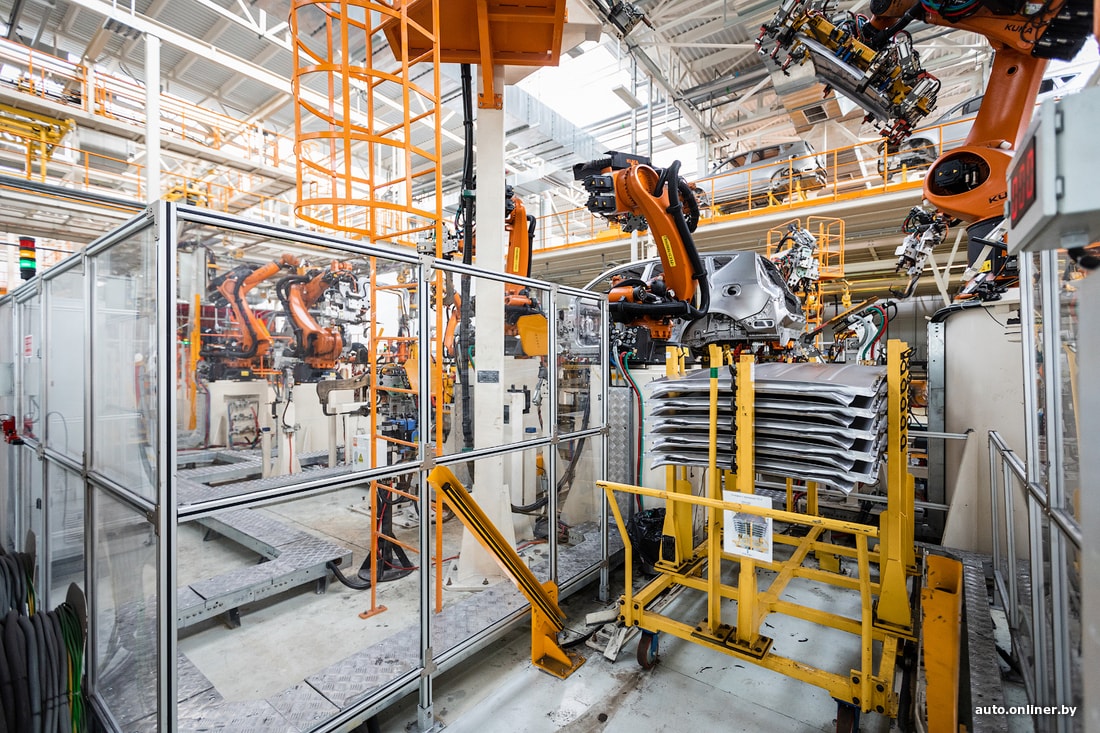

Участниками линии автоматической сварки являются роботы. Всего их 27. Поочередно они присоединяют к каркасу различные крупные элементы. Вначале — самые большие, боковые. После присоединяются крыша, поперечины. Роботы достаточно сообразительны, чтобы выполнить несколько функций: например, придержать крышу, а потом, поменяв инструмент, взяться за сварку. Также в их памяти закреплены точки сварки всех трех актуальных моделей. Участие человека на этой линии минимально. Завершается автоматическая линия камерой сварки в среде защитных газов (комнатка с красными полупрозрачными стенками на последней фотографии).

Из этой камеры кузов попадает на третью линию — регулировки. Тут вновь за дело берутся люди. На этой линии сварку проводят полуавтоматами, проверяются зазоры и перепады. Кроме того, работники зачищают металл, убирают остатки масла, наносят герметик. Обратите внимание: на этом этапе на кузов навешены двери, капот и крышка багажника. Чуть позже, после покраски их снимут для установки пластиковых панелей, стекол.

На выходе из сварочного цеха — комната контроля геометрии каркаса. Заходить туда запрещено, а вот смотреть через окошко — пожалуйста. Там тоже всем заведует робот. Он сопоставляет касания манипуляторов с 3D-моделью. Если обнаруживается небольшое несоответствие — сотрудники проводят наладку оборудования. «А если несоответствие большое?» — спрашиваем. Нас уверяют, что такого не может быть, так как отход от нужных параметров — процесс постепенный, его пресекают при начальных несовпадениях. Подобный контроль с помощью робота проходят два кузова в смену.

Покраска, сборка и «свадьба»

С линии регулировки собранные кузова на лифте поступают в накопитель, где какое-то время хранятся. После этого следуют этапы, за которыми нам проследить не удалось. В покрасочный цех не пускают — это правило действует не только на «БелДжи», но и практически на всех автомобильных заводах. Говорят, там поддерживается идеальная чистота, объявлен бой каждой пылинке — поверим на слово. За кадром остается установка-валик с перьями птиц, которая снимает электростатическое напряжение и пыль. Далее кузов ждет купание в ванне с катафорезным покрытием, герметизация швов и, наконец, само нанесение ЛКП.

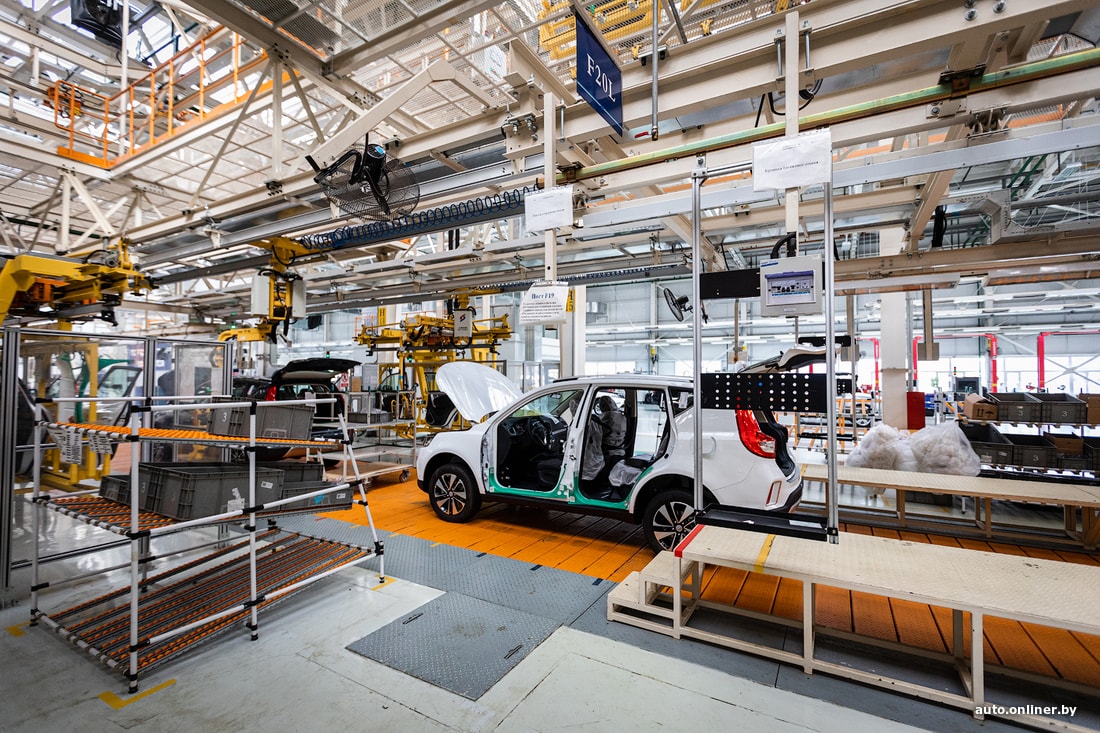

А мы оказываемся в цеху сборки. Здесь можно заметить три линии: салона, шасси и финишную. Отдельно можно выделить и линию дополнительной сборки. На ней из мелких деталей собирают одну многосоставную — например, приборную панель. Позже готовая деталь подъезжает к ожидающему ее кузову. Центральная консоль, покрытия — все здесь.

Параллельно готовят техническую начинку. Процесс соединения двигателя с кузовом здесь называют «свадьбой». В качестве «свадебного» подарка машина получает и все элементы подвески, деталями заполняется также моторный отсек. На каждой из них виднеется наклейка со штрихкодом. Специалист завода считывает информацию, чтобы убедиться в верности сборки — что каждый элемент предназначен именно для этой модели.

Стоит отвернуться — и кузов превращается в почти готовый автомобиль. Вот уже и колеса навесили, установили оптику. Машина в подвешенном состоянии продолжает свой путь.

Как видно на снимках, в цех сборки готовые кузова въезжают без дверей — после покраски, как мы уже говорили, их вновь снимают. Делается это для установки дверных карт, пластиковых элементов, стекол, зеркал. Возвращают двери на место на финишной линии. Тут же свое место в автомобиле находят сиденья, дворники, проходит финальная регулировка зазоров, прошивка электроники, заливаются технические жидкости.

Во время проверки качества кузов изучают на наличие сколов, перепадов, а электрику — на исправность.

Череда испытаний

Последний этап перед выездом готового продукта — линия испытаний. Здесь корректируют фары, развал-схождение, проверяют динамические характеристики, замеряют уровень вредных веществ в выхлопных газах.

Наконец, машина вырывается из цехов на свежий воздух — прямиком на полигон. Пилоты на специальном покрытии, имитирующем кочки и выбоины, проверяют работоспособность подвески. Параллельно прислушиваются к шумам в салоне. Тут же, на прямой линии, можно проверить реакцию свежего автомобиля на любимое «педаль газа в пол». Это так называемый скоростной участок.

Далее машина следует в предпродажный цех, проходит дождевальную камеру, где проверяют герметичность. Перед поступлением на склад готовой продукции автомобиль еще раз исследуют на линии контролеров.

Ну а далее — автовоз и шоурумы дилеров, на встречу с покупателем.

Читайте также:

Библиотека Onliner: лучшие материалы и циклы статей

Auto.Onliner теперь в Telegram! Присоединяйтесь!

Быстрая связь с редакцией: читайте паблик-чат Onliner и пишите нам в Viber!

Перепечатка текста и фотографий Onliner без разрешения редакции запрещена. nak@onliner.by